内圆磨削

内圆磨削用于内孔的精加工,在内圆磨床或万能外圆磨床上进行。可加工通孔、不通孔、圆柱或圆锥孔、台阶孔和孔端面等。磨孔的尺寸精度可达IT6~IT7级,表面粗糙度Ra0.8~0.2μm。采用高精度磨削工艺,尺寸精度可控制在0.005mm以内。表面粗糙度Ra0.1~0.025μm。

内圆磨削的特点如下:

(1)内圆磨削由于孔径的限制,所用砂轮直径小;转速受磨头的限制(机械式磨头转速在10000~20000r/min),磨削速度在20~30m/s,甚至更小。加工表面粗糙度参数值较外圆磨削大。

(2)因内圆磨削砂轮转速高,且砂轮与工件接触弧比外圆磨削长,因此磨削热和磨削力都比较大,磨粒容易磨钝,工件易发热和烧伤。

(3)因切削液不易进入磨削区域,冷却条件差;磨屑不易排除,容易造成砂轮堵塞,从而影响表面质量,磨削铸铁时尤为明显。

(4)砂轮轴悬臂伸出较长,且直径细,刚性较差,容易产生弯曲变形和振动,除影响加工精度和表面粗糙度值外,也限制了磨削用量的提高,制约了生产效率的提高。

内圆磨头

內圆磨头也称內圆磨具,它是带动砂轮做高速旋转的部件,砂轮直接或利用接长轴与磨头相连接。

(一)內圆砂轮的选择

1. 砂轮直径的选择

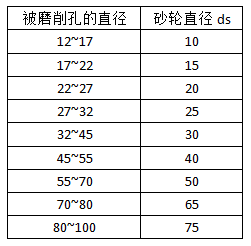

选择依据是工件孔径,二者之间应有适当比值,通常砂轮直径是孔径的0.5~0.9。下表列出了孔径φ12~φ100mm范围內圆磨削砂轮直径的选择。当工件内孔直径大于φ100mm时,应注意砂轮圆周速度不应超过砂轮的安全速度。

內圆磨削砂轮直径的选择(mm)

2. 砂轮硬度的选择

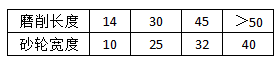

在砂轮接长轴刚度和机床功率允许的范围内,砂轮宽度可按工件长度选择,见下表:

內圆磨削砂轮宽度选择(mm)

3. 砂轮硬度选择

內圆砂轮应有良好的自锐性,所以应选用较软的砂轮,通常內圆砂轮较外圆砂轮硬度要软1~2级。一般內圆磨削砂轮硬度为中软。但在磨削长度较长的小孔时,为避免工件产生锥度,砂轮硬度不可太低。

4. 砂轮的粒度选择

为提高磨粒的切削能力,同时避免烧伤工件,应选用较粗粒度。常用內圆砂轮粒度为36号、46号和60号。

5. 砂轮组织的选择

内圆磨削排屑困难,为了有较大的空隙容纳磨屑,避免砂轮经过早塞实,內圆砂轮的组织要比外圆砂轮疏松1~2号。