砂轮速度的选择

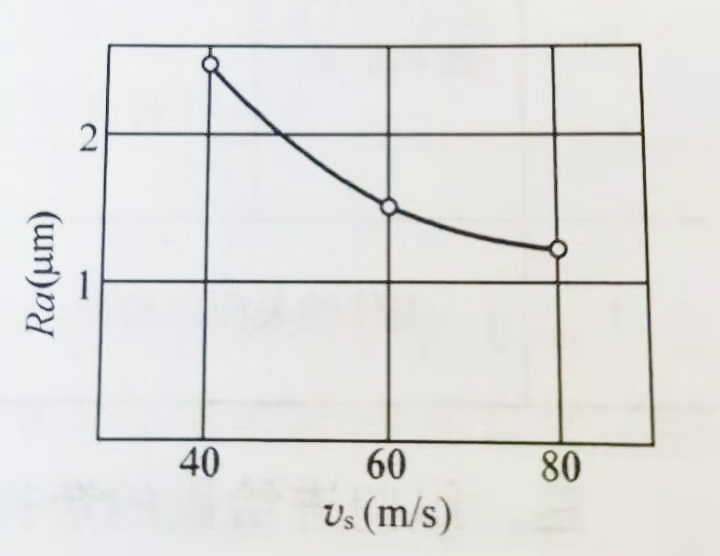

砂轮速度低,砂轮磨损严重,生产率低;砂轮速度过高,磨粒切削刃锋利程度易下降,也容易烧伤工件。砂轮速度与表面粗糙度值的关系如下图所示。

砂轮速度与表面粗糙度的关系

该关系图形成条件是:工件材料45钢、调质250HBS、切入磨削、磨具PA80MV、速比q=60、磨削液为2.4%的69-1乳化液。

由上图可知,随着砂轮速度提高,表面粗糙度值降低,但应注意防止磨削颤振。一般外圆和平面磨削,使用陶瓷结合剂砂轮,砂轮速度在30~50m/s;内圆磨削及工具磨削一般砂轮速度在60~80m/s,有的已超过100m/s。

工件速度的选择

工件速度,对外圆和内孔磨削是指工件的线速度,平面磨削时指工作台运动速度。工件速度υw与砂轮速度υs有关,但较其要小得多。若二者速度比为q(q=υs/υw),则

外圆磨削 q=60~150

内院磨削 q=40~80

普通磨削 υw一般为10~30m/min,工件速度选择条件见下表:

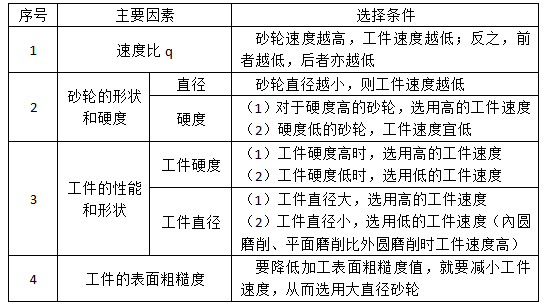

工件速度选择条件

纵向进给量的选择

纵向进给量的大小影响工件的表面质量和生产率。纵向进给量大,增加磨粒的切削负荷,磨削力大;纵向进给量小,易使工件烧伤。

粗磨钢件 fa=(0.3~0.7)B mm/r

精磨铸铁 fa=(0.7~0.8)B mm/r

精 磨 fa=(0.1~0.3)B mm/r

背吃刀量的选择

磨削背吃刀量通常数值很小。一般外圆纵磨

粗磨钢件 ap=0.02~0.05mm

粗磨铸铁 ap=0.08~0.15mm

精磨钢件 ap=0.005~0.01mm

精磨铸铁 ap=0.02~0.05mm

外圆切入磨 普通磨削 ap=0.01~0.05mm

精密磨削 ap=0.0025~0.005mm

內圆磨削背吃刀量更小一些。磨削背吃刀量选择条件见下表:

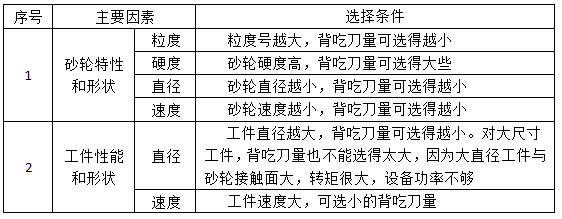

磨削背吃刀量选择条件