细长轴磨削特点

细长轴通常是指长度与直径的比值(简称长径比)大于25的轴。

细长轴的刚性较差,在磨削力和磨削热的作用下,工件容易缠上弯曲变形,使工件产生形状误差(如腰鼓形或竹节形),多角形折痕和径向圆跳动等。当工件场景比>40时,工件由于自重产生的挠度会使工件在加工中产生“让刀”现象,使被加工表面出现速线不直的缺陷。因此,影响磨削加工精度的主要因素其一是工件自身的刚性不足;其二是加工中的磨削力和磨削热。所以,磨削细长轴的关键是如何减小磨削力和磨削热,提高工件的支承刚度。

磨削细长轴时对操作和安装方法的改进措施

(1) 消除工件残余应力。工件在磨削前,应增加校直和消除应力的热处理工序,避免磨削时由于内应力而使工件弯曲

(2) 合理选择砂轮,选用粒度较粗,硬度较软的砂轮,以提高砂轮的自锐性。为了减少磨削力,也可将较宽的砂轮修窄。

(3) 合理修整砂轮,粗磨的砂轮一定要修整得锋利,要选用尖角的金刚钻用较大的纵向进给量修整。磨削过程中,还要经常使砂轮保持锋利状态。

(4) 减少尾座顶尖压力,尾座顶尖压力应比一般磨削小些,这样可以减小预紧力所引起的弯曲变形。

(5) 中心孔有良好的接触面,工件中心孔应经过研磨,为了减少中心孔和顶尖间的摩擦,磨削过程中还要经常添加润滑油。

(6) 合理选择磨削用量,刚开始磨削时,工件呈弯曲状态,砂轮作间断的磨削,因此最初的几次吃刀量要慢而且小,以减小冲击力,粗磨时取0.01~0.02mm;精磨时取0.0025~0.005mm。工件的转速可选得低些,以防止磨削时振动。磨削细长轴全长,靠近轴的两端可用稍大纵向进给量磨削中间部位时,进给可慢些,并可适当增加形成次数。

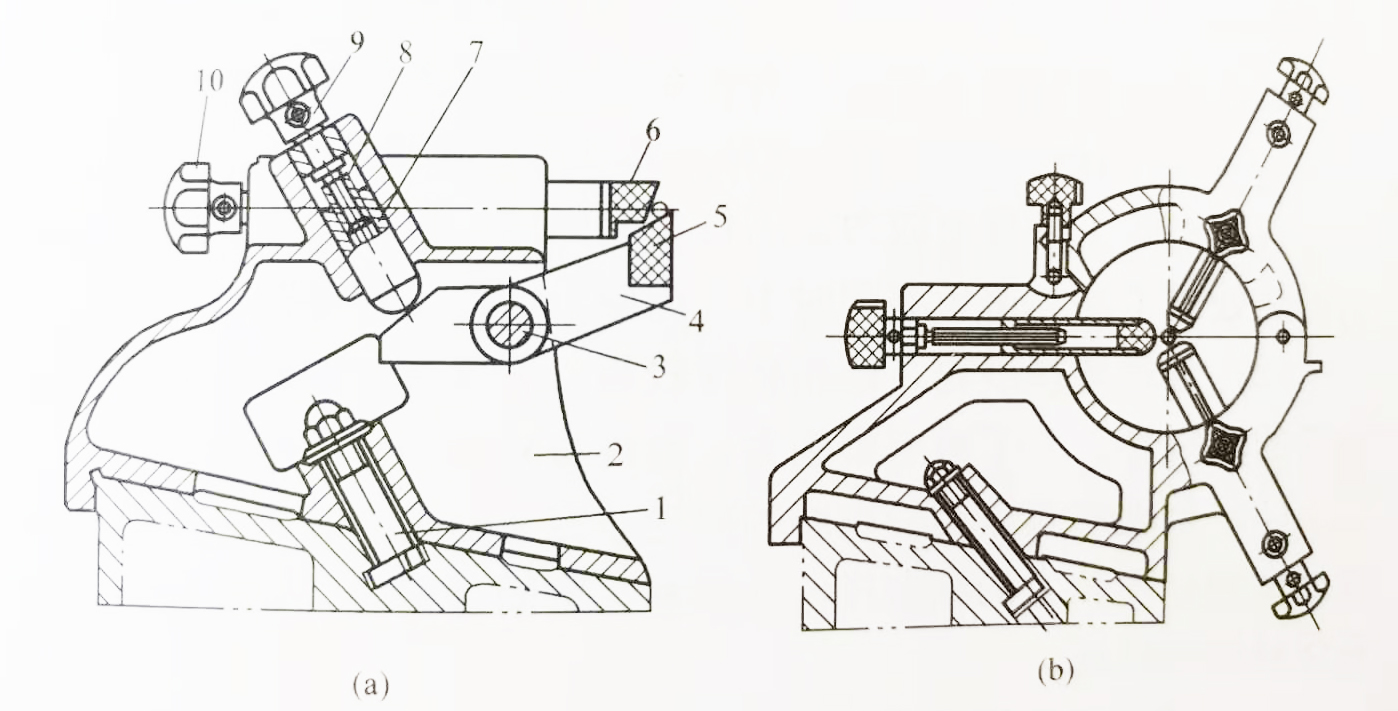

(7) 当工件加工精度较高长度又较长时,可采用中心架支承(见图1所示)。中心架的架体2用螺钉1固定在磨床工作台上,工件由垂直支承块5和水平撑块6支承着。水平撑块6可用捏手10经螺杆和套筒调整到需要的位置,支承块和承块由尼龙或硬木块制成(见图2所示)。

图1 用中心架支承磨细长轴

图2 中心架的构造

(a)开式中心架 (b)闭式中心架

1—螺钉;2—架体;3—销轴;4—双臂杠杆;5—垂直支承块;6—水平支承块;7—套筒;8—螺杆;9、10—捏手

(8) 磨削过程中要充分冷却。

(9) 工件磨好后要吊直存放,以免因自重产生弯曲变形。