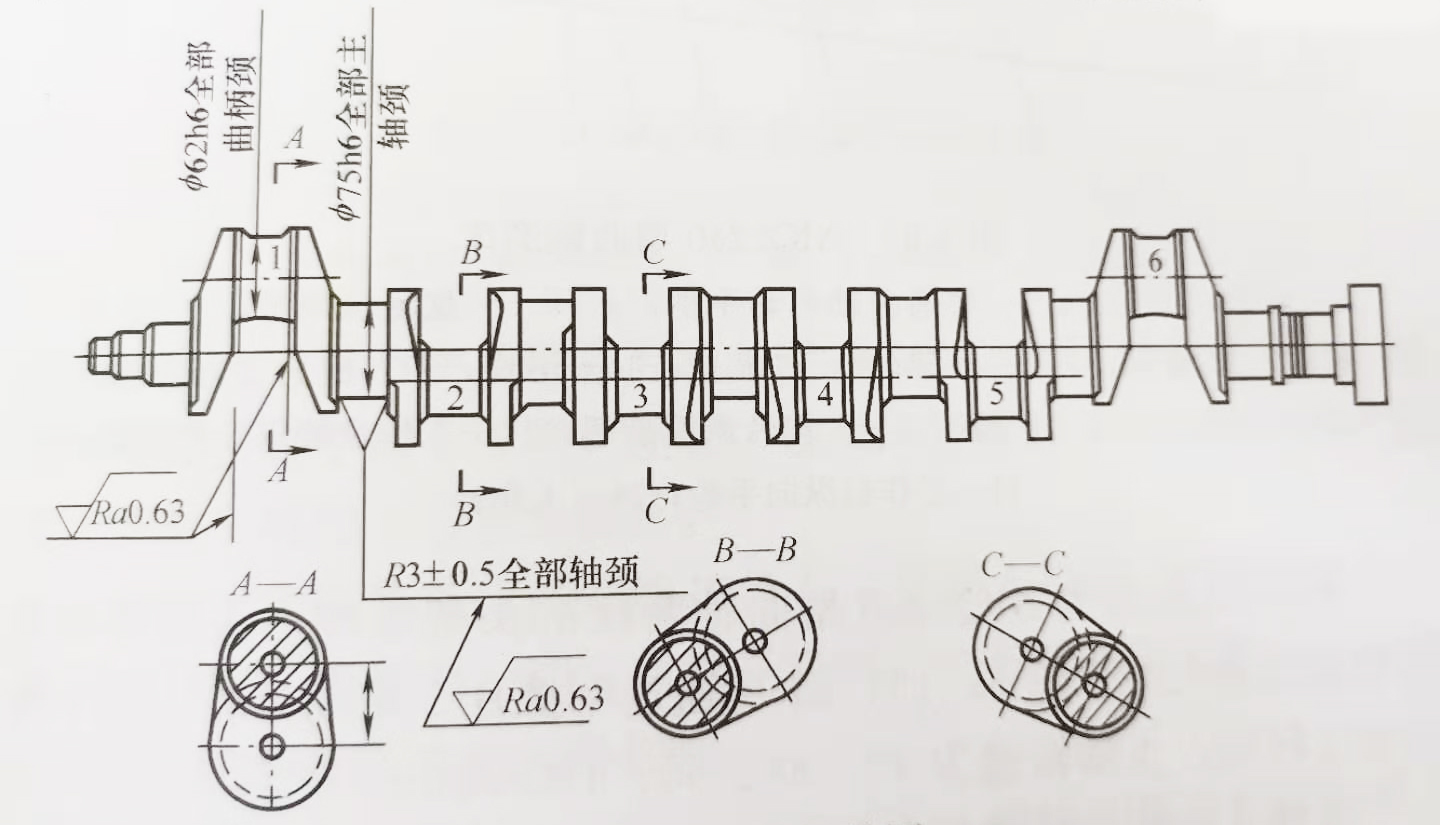

用于汽车、拖拉机和柴油机的曲轴是一种形状复杂的偏心零件,其曲柄颈具有较高的加工精度和较细的表面粗糙度要求。下图1所示为曲轴的简图,磨削的主轴颈尺寸为φ75h6,曲柄颈尺寸为φ62h6,六节曲柄颈分三组成120°角。其中A-A剖视表示1、6曲柄颈;B-B剖视表示2和5曲柄颈;C-C剖视表示3和4曲柄颈。各轴颈具有轴肩宽度尺寸和R3±0.5mm圆弧。为了保证曲轴上几个曲柄颈的相互位置精度,必须在曲轴磨床上采用能分度的卡盘在一次装夹中磨完全部轴颈。

曲轴简图

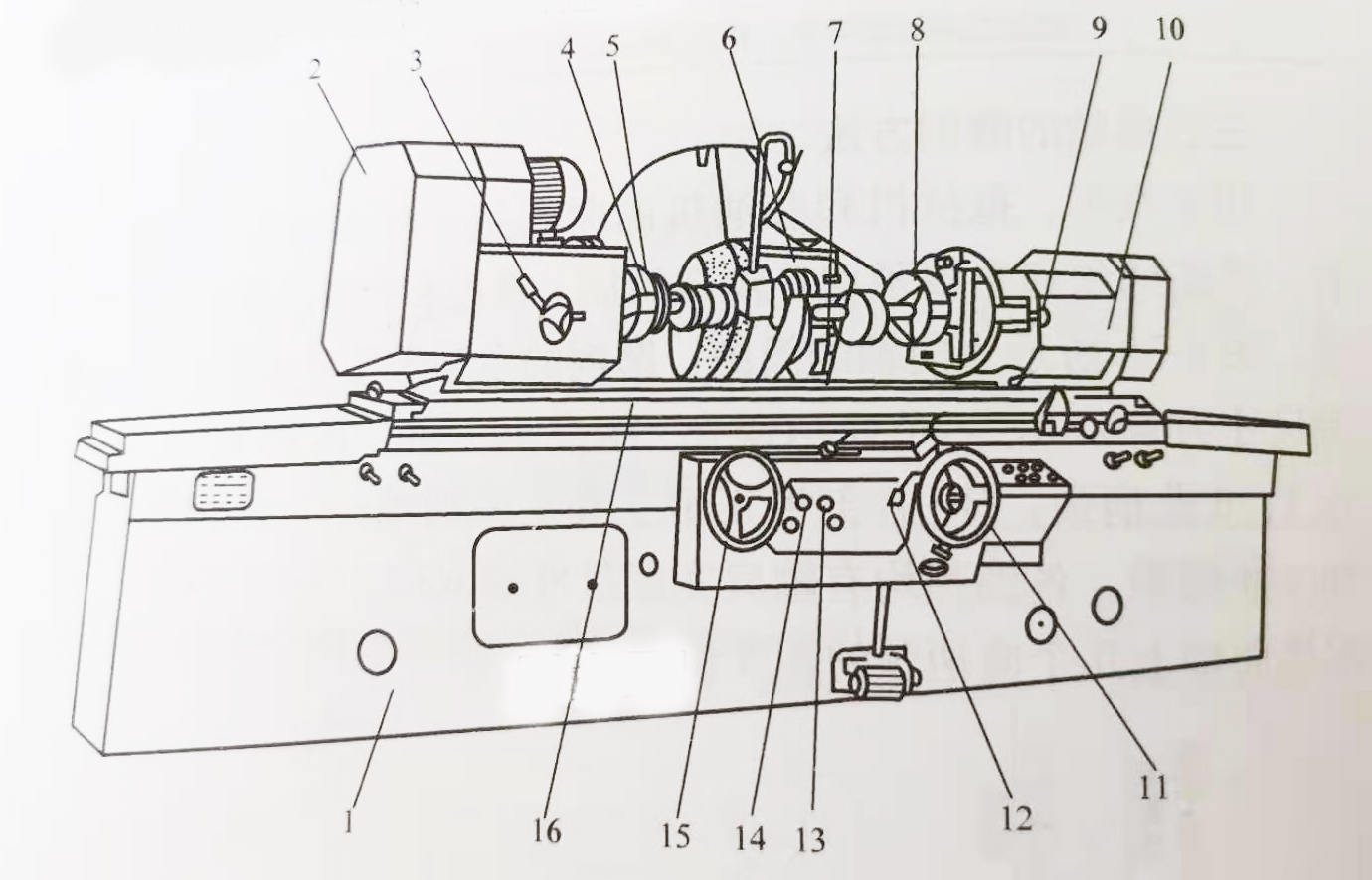

下图2所示为MQ8240型曲轴磨床,适用于大批大量磨削各种曲轴,磨床由床身1、工作台16、头架2、尾座10、左卡盘5和右卡盘8等部件组成。安装工件时,用卡盘定位插销4、9将卡盘固定,砂轮架6的快速进退和工作台16的纵向移动,具有液压驱动。机床具有安全的连锁,当加工曲轴时,将选择开关旋在“曲轴”两字位置上,砂轮架在磨削位置时,工作台只能由手轮15手动,不能液动。当操作手柄12使砂轮架后退位置时,工作台可液动。砂轮架进给由手轮11 操纵。当磨削一般外圆时,可启动手柄14,并用旋钮13调节工作台速度。

图2 MQ8240型曲轴磨床

1—床身;2—头架;3—磨削曲轴启动手柄;4、9—卡盘定位插销;5—左卡盘;6—砂轮架;7—中心架;8—右卡盘;10—尾座;11—横向进给手轮;12—砂轮架快速退刀手柄;13—工作台调速旋钮;14—工作台液压开停手柄;15—工作台纵向手轮;16—工作台

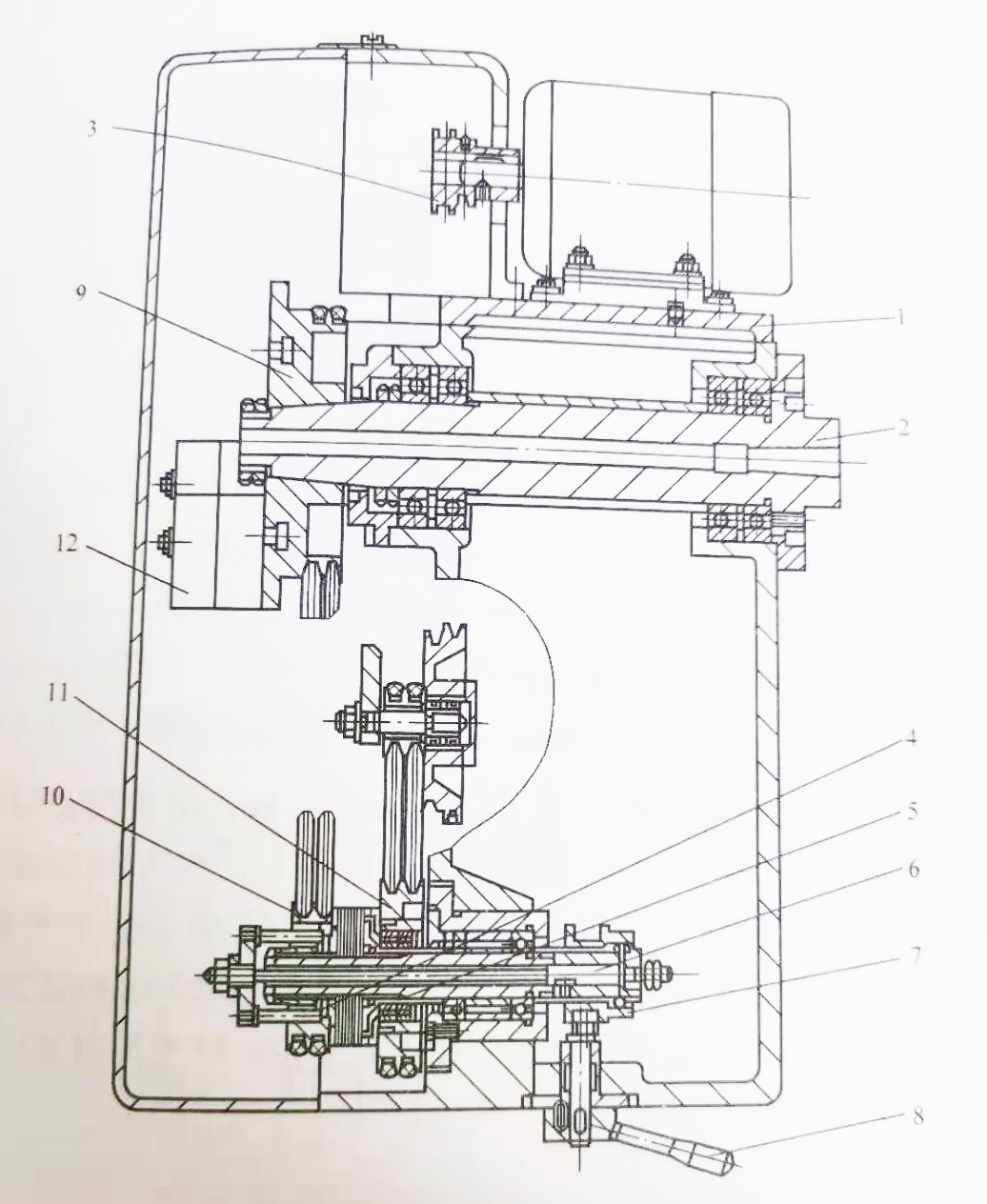

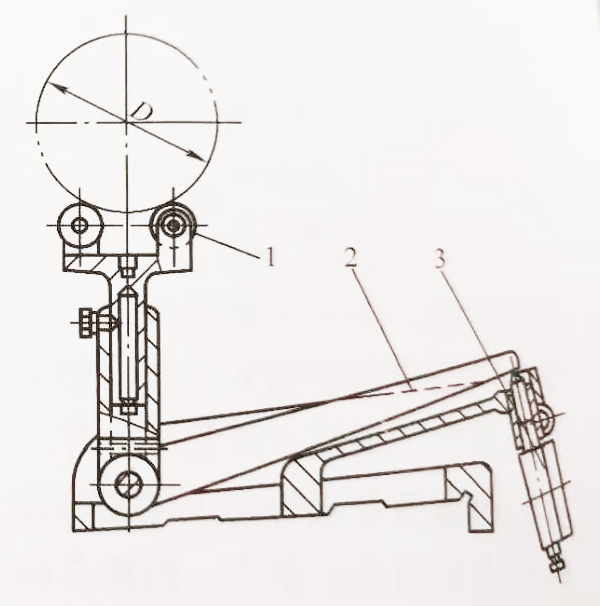

下图3所示为MQ8240型曲轴磨床的头架结构。头架传动是由双速电动机经带轮3、13、11再通过摩擦片5带动带轮10、9使主轴2转动,主轴转速为42、84、65、130r/min。

图3 MQ8240型曲轴磨床头型

1—体壳;2—主轴;3、9、10、11—带轮;4—轴;5—摩擦片;6—传动轴;7—套;8—手柄;12—平衡块

主轴2是装在精密的角接触球轴承上的。当磨削曲轴时应装上带抓卡盘。为了不使工件在启动时受冲击力的作用而造成错位,操作时逐步将手柄8压紧,使套7逐步压紧滚珠,传动轴6向右移动,并由三根轴4压紧摩擦片。

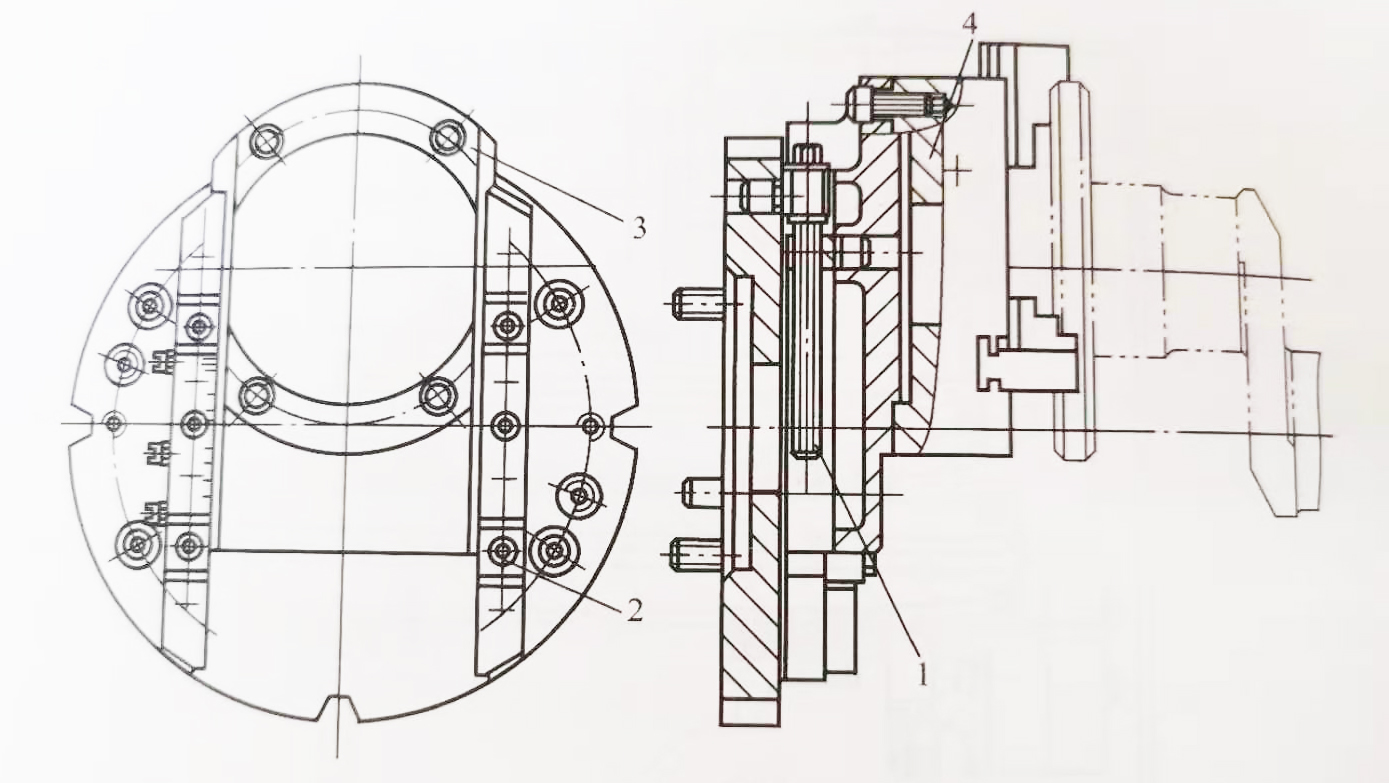

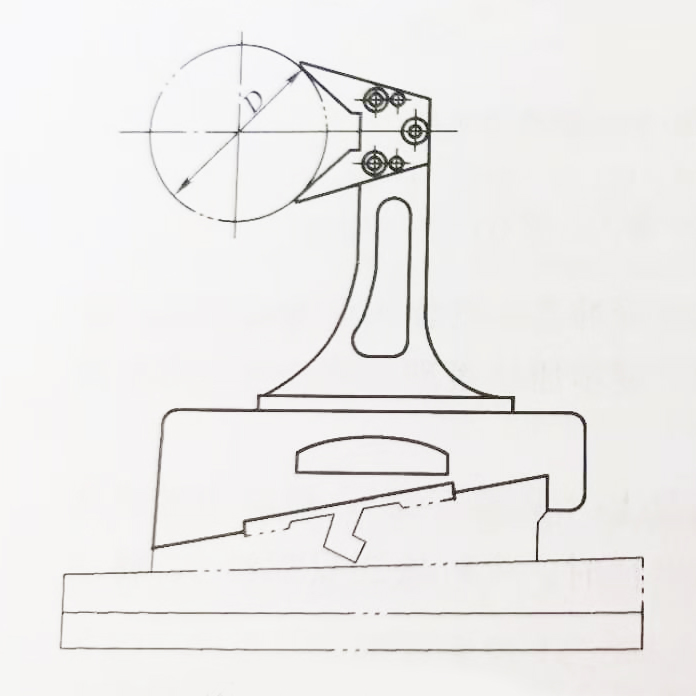

左右卡盘安装在头尾架的花盘上(见下图4所示),被磨曲轴装夹在三爪自定新卡盘中,调整曲轴半径时,先拧松四只螺钉2,转动丝杠1,使卡盘移动到所需位置。

图4 左右卡盘

1—螺杆;2—螺钉;3—滑板;4—卡盘座

磨削前先将工件装夹在左右卡盘之间,然后用样板校正轴颈上下和前后方向的位置。下图5所示为垂直样板,用来校正轴径的上下位置偏差。使用时把样板放在测量桥板上,当V形面轴径上下部全部接触,即说明位置已调整好。图6所示为水平样板,用来校正轴径的前后偏差,使用前先用一直径和轴颈相同的量棒与滚轮1接触,将杠杆2月百分表3校正到零位。样板调整好后,即可校正轴径的前后方向的位置。

图5 垂直样板

图6 水平样板

1—滚轮;2—杠杆;3—百分表

曲轴的磨削方法基本上与外圆切入磨削法相同,先用砂轮磨出外圆,然后移动工作台分别磨出两端轴肩面和R圆弧面。在磨削时要注意曲轴的换挡,避免碰撞发生事故。切入磨削法时产生的磨削力和磨削热比普通磨削大十几倍。为了保证曲轴的加工精度,要将磨削余量分粗,精磨切除,并注意充分冷却。

曲轴轴径与端面连接为过渡圆弧,其精度由砂轮修整装置保证。