1.锥面产生双曲线误差

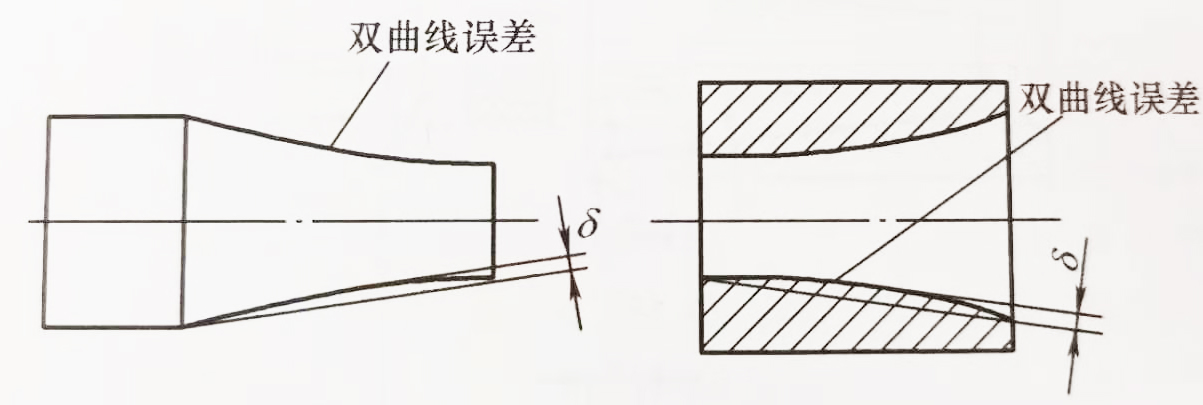

用圆锥套规测量外锥时,发现两端显示剂擦去,中间不接触;用塞规测量锥孔时,发现中间显示剂擦去,两端没有擦去。出现此类缺陷,一般是因为砂轮架旋转轴线与工件的旋转轴线不等高引起,使磨除的圆锥母线不直,形成双曲线误差(如下图所示)。

圆锥面的双曲线误差

为此,要求砂轮的旋转轴线与工件的旋转轴线保持等高。外圆砂轮等高要求控制在0.2mm以内,內圆砂轮的等高要求控制在0.2mm以内,而且只允许头架比工件低。

2.锥度不准确

锥度不准确引起原因如下:

(1) 由于测量不标准而造成工作台、头架或砂轮架的位置调整不准确。

(2) 精磨时工作状态与机床调整时工作状态不一致(砂轮锋利程度等),因而工件、砂轮轴和机床的弹性变形也不相同。所以在精磨和调整机床时砂轮应一样锋利。精磨结束前,光磨至火花基本消失。

(3) 磨直径小而长度长的圆锥孔,精磨不能消除粗磨遗留的几何形状误差。所以,粗磨时砂轮要适当修整得粗糙些,以保持较好的切削能力以消除毛坯的几何形状误差;精磨只能在毛坯几何形状误差消除后进行。精磨余量控制在0.02mm;砂轮接长轴尽可能短而粗;砂轮宽度应适当减狭。

(4) 磨床运转中局部发热造成热变形不一致。通常机床在开始工作1~2h内热变形最为显著,在此段时间应多进行测量,根据锥度的变动情况调整工作台。