(一)金刚石砂轮磨削特点

(1) 可加工各种高硬度、高脆性材料,如硬质合金、陶瓷、玛瑙、光学玻璃、半导体材料等。

(2) 金刚石砂轮磨削能力强,磨削力小,仅为绿色碳化硅砂轮的(1/4)~(1/5),有利于提高工件的精度和降低表面粗糙度。

(3) 磨削温度低,可避免工件烧伤、开裂、组织变化等缺陷。

(4) 金刚石砂轮寿命长、磨耗小,节约工时,使用经济。

(二) 金刚石砂轮磨削用量选择

1. 磨削速度

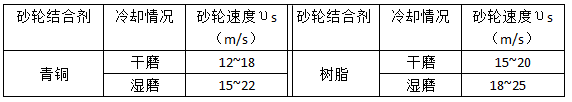

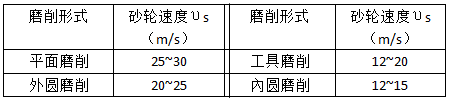

人造金刚石砂轮一般都采用较低的速度。国产金刚石砂轮推荐采用的速度见下表1。不同磨削形式的磨削速度见表2。

表1 金刚石磨削速度

表2 不同磨削形式推荐的金刚石砂轮速度

通常干磨时砂轮速度要低些;金属结合剂比树脂结合剂砂轮的速度要低些;深槽和切断磨削液应使用较低的速度。

2.背吃刀量

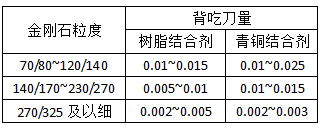

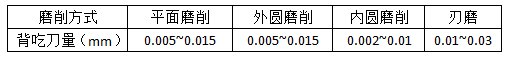

背吃刀量增大时,磨削力和磨削热均增大,一般可按表3和表4选择。

表3 按粒度及结合剂选择背吃刀量

表4 按磨削方式选择背吃大量

3.工件速度

工件速度一般在(10~20)m/min范围选取。內圆磨削和细粒度砂轮磨削时,可适当提高工作转速,但不宜过高,否则砂轮的磨损将增大,磨削振动也大,并出现噪声。

4.进给速度

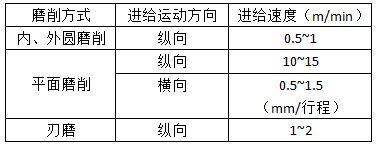

进给速度增大,砂轮磨耗增大,表面粗糙度增大,特别是树脂结合剂砂轮更严重。一般选用范围见表5。

表5 进给速度的选择