精密和超精密研磨与一般研磨有所不同。一般研磨会产生裂纹、磨粒嵌入、麻坑、附着物等缺陷,而精密和超精密研磨是一种原子、分子加工单位的加工方法,可以使这些缺陷达到最小程度。其加工机理主要为磨粒的挤压使被加工表面产生塑性变形以及化学作用时,工件表面生成的氧化膜被反复去除。

(一) 油石研磨

油石研磨的机理是微切削作用。由加工压力来控制微切削作用的微弱,压力增加,参加微切削作用的磨粒数增多,效率提高,但压力太大会使被加工表面产生划痕和微裂纹。油石与被加工表面之间还可以加上抛光液,加工效果更好。

油石研磨采用各种不同结构的油石,主要有下列三种。

(1) 氨基甲酸酯油石。利用低发泡氨基甲酸乙酯和磨料混合制成的油石。

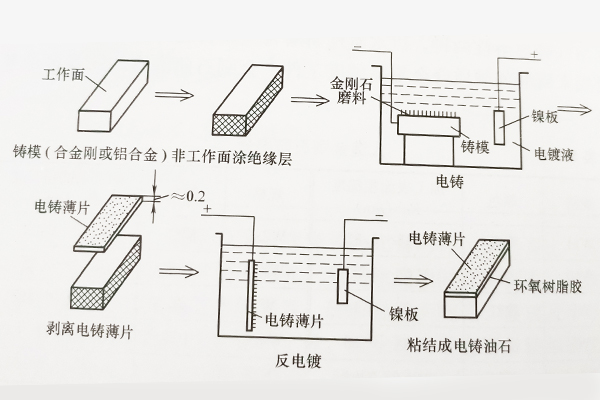

(2) 金刚石电铸油石。利用电铸技术使金刚石磨粒的切刃位于同一切削面上,使磨粒具有等高性,平整而又均匀,从而可以获得极细的表面粗糙度加工表面。金刚石电铸油石的制作过程如下图所示。电铸油石的铸磨是一块有极细表面粗糙度的平板,经过电铸、剥离、反电镀和粘结等工序,即成电镀油石。反电镀的作用是使金刚石工作刃外露。油石可根据要求做成各种形状。

金刚石电铸油石的制作过程

(3) 金刚石粉末冶金油石。将金刚石或立方氮化硼等微粉与铸铁粉粉混合起来,用粉末冶金的方法烧结成块。烧结块为双层结构,只在表层1.5mm厚度内含有磨料。这种油石研磨精度高,表面质量好,效率高。

(二) 磁性研磨

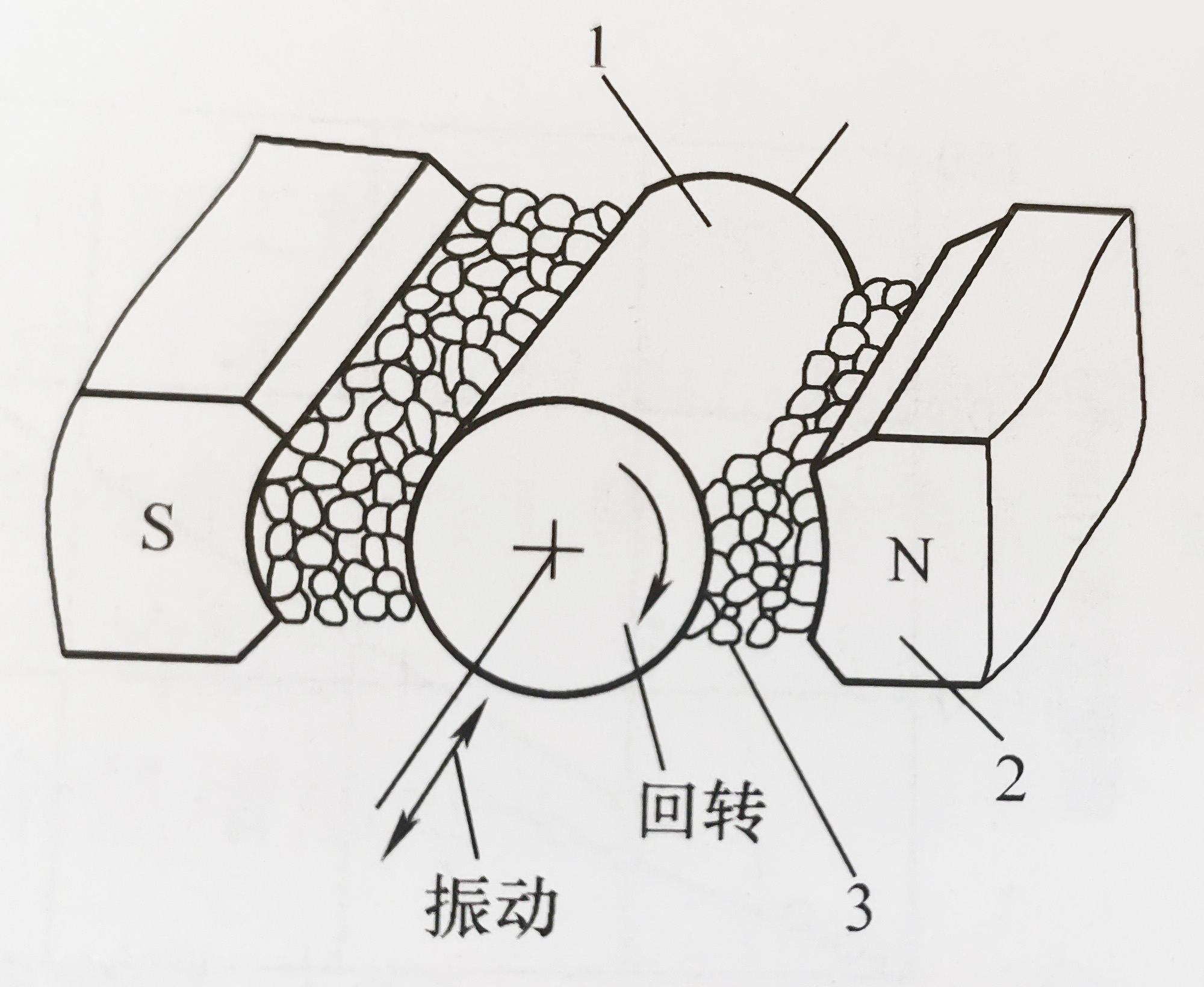

工件放在两磁极之间,工件和磁极间放入含铁的刚玉等磁性磨料,在磁场的作用下,磁性材料沿磁感线方向整齐排列,如同刷子一般对被加工表面施加压力,并保持加工间隙。研磨压力的大小随磁场中磁通密度及磁性材料填充量的增大而增大,可以调节。研磨时,工件一面旋转,一面沿轴线方向振动,使磁性材料和被加工表面之间产生相对运动。此种方法可用来加工轴类工件的内外表面,也可用来去毛刺。由于磁性研磨是柔性的,加工间隙有几毫米,因此可以研磨形状复杂的规则工件。研性研磨的加工精度达1μm,表面粗糙度可达Ra0.01μm。对于钛合金有较好的效果。磁性研磨的原理如下图所示。

磨性研磨原理

1—工件;2—磁极;3—磁性磨料

(三) 滚动研磨

把需要研磨的工件型腔作为铸型,将磨料作为填料加在塑料中浇注而成为研具。研磨时,工件带动研具振动、旋转或摆动,从而使研具和工件型腔间产生相对运动。也可以在研具和被加工型腔表面之间加入游离磨料,或能起化学作用、电解作用的液体,这样能加快研磨过程和提高研磨质量。滚动研磨主要用来加工复杂型腔。

(四) 电解研磨

电解研磨是电解和研磨的符合加工。研具既起研磨作用,又是电解加工的阴极,工件接阳极,用硝酸钠水溶液为主配制成的电解液通过研具的出口流经工件表面,在工件表面生成阳极钝化薄膜并被磨料刮除。在这种机械和化学的反复双重作用下,获得极细的表面粗糙度,并提高了加工效率。

除电解研磨外,尚有机械化学研磨、超声研磨等符合研磨方法。机械化学研磨,是在研磨的机械作用下,加上研磨剂中的活性化学物质的化学反应,从而提高了研磨的质量和效率。超声研磨是在研磨中使用研具附加超声振动,从而提高效率,适宜难加工材料的研磨。