另外,国内混料锅全部采用敞开式,混料时产生粉尘较多,虽有部分企业在混料锅上面加有抽风装置,但仍然有大量的粉尘,对混料环境影响改善不大,加上通风环境不好,整个混料车间的气味较大。与国外相比,混料工艺与装备还相当落后。

二、成型料质量现状

就实际了解的情况来看,目前国内成型料总体质量不高,大企业比小企业要好些,尽管有些企业做了不少改进,但还是存在不少问题。成型料问题归纳有以下几点:

漏粉,这是成型料最普遍存在的现象,有些企业通过筛粉来处理,虽然漏粉得到较好处理,却因此而改变了工艺配比,导致成型料不稳定。

头子料,这也是混料工艺中普遍存在的现象,实际是粉体被湿料包裹住,未分散开而形成的,内干外湿,无法使用,不仅改变了工艺配比,而且造成很大浪费。

流动性,与树脂液的粘度、树脂液的用量、混料车间的温度和相对湿度有关,成型料较干,流动性较好,但漏粉严重,成型料偏润,漏粉轻微,却流动性不好,不松散,容易结团,造成摊料困难,影响坯体质量。

干湿度不适中,不是偏干就是偏湿。

灰尘,小企业这种现象存在比较多,成型料随意倒在地上,表面上蒙上一层厚厚的灰尘,甚至夹杂一些混杂物,严重影响产品外观。

色差,由于锅或者筛处理不同颜色料时未清理干净,几种颜色的料混杂在一起,导致成型料颜色不均一,有黑的夹杂红色或绿色,或者红色或绿色夹杂黑色,导致成品外观存在差异。

成型料质量不稳定必将会影响到产品品质。例如:

A、起疤 砂轮表面有疤痕,实际是成型料粗细不均匀导致摊料不均。

B、裂纹 砂轮凸台边缘产生裂纹,成型料偏干易产生裂纹(不考虑其他因素的影响)。

C、无油性产品无光泽,色泽暗淡,主要是漏粉引起(不考虑脱模剂的影响)。

D、变形或桥变主要是成型料混合不均匀,造成组织不均引起(不考虑硬化或其他因素)。

E、冒油 料偏湿易造成整体或局部成型密度过大,从而产生冒油(不考虑配比和硬化的影响)。

F、外观色泽不均 主要成型料或垫板或隔网粉尘的影响。

G、分层、磨面掉砂 料干易引起分层。

H、强度低,磨耗大 成型料偏干导致(不考虑其他因素的影响)。

还有很多其他质量问题,比如漏光,掉边等等这里不一一列举,总之要做出好的产品,提高生产效益,成型料的质量是关键。

三、砂轮混料工艺改进措施

根据自己多年研究经验认为,成型料的最大质量问题就是漏粉问题和流动性问题,砂子包裹好,不漏粉,流动性好,可塑性强,可以大大降低生产的废次品率,成品质量得到有效提升,从而提高整体生产效率。

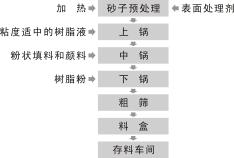

生产工艺应如何改进呢?本人提出砂子预处理+三锅混料工艺,成型料可以得到较好的改进。

工艺流程如图所示:

工艺说明:

1、砂子预处理工艺

采用砂子预处理工艺从两个方面进行考虑:

A、根据界面理论,对磨料和结合剂之间界面进行改善,通过加热磨料预处理后与其他料进行混合,能够提高磨料的界面,能使树脂与磨料的结合强度大大增强。

B、通过对磨料加热预处理,树脂液与磨料相混合时,由于砂子的温度可以降低树脂液的粘度(特别是采用较高粘度树脂液的混料工艺),增加混料时料的流动性,使得料混合的很充分均匀,还可以缩短上锅的搅拌时间。

2、为何要增加一个中锅

A、由于填料的比重普遍要比树脂粉重,先与比重大的填料先混,再与比重小的树脂粉先混,可以减少漏粉。

B、实验表明,树脂粉最后混,产品的油性会明显的增加。

C、实验表明,干料加入湿料,易产生头子料,湿料加干料中头子少。

D、实验表明,填料与树脂粉预混实际并不能达到完全均匀的效果,另外,填料在成型料的表面会影响产品的油性。

E、粉体材料与湿料分阶段混,由于湿料一下没有接触到大量的干料,头子料会得到有效减少。

实际上增加一个中锅的目的就是要减少头子料与产品油性的一个矛盾。如果双锅混料要有好的油性,就必须填料加上锅,这势必导致产生大量的头子料,造成不必要的浪费,如果填料加下锅,一方面易漏粉,另一方面产品的光泽度不高。虽然有些采用将填料与树脂粉预混工艺,仍然会漏粉和影响外观油性。

3、为何采用此工艺会漏粉少,头子料少,流动好

A、第一阶段,砂子有温度,加上表面处理,砂子与树脂液有较好的亲和力,树脂液因砂子温度提高而降低粘度,使得树脂液与砂子混合充分均匀,在第一段中砂子可以很好的分散。

B、第二阶段,上锅料与填料相混,由于粉体相对较少,少量粉体与湿料混合时粘稠度不大,搅拌阻力小,可以很好的分散,另外在此阶段料还是相对较湿,加上砂子温度降低,树脂液粘度有所增加,填料很好的得到粘附,不易掉落。

C、第三阶段,由于中锅的料湿度有所降低,干度有所增加,加上分散均匀,在与树脂粉混合时能够有较好的流动性,树脂液粘度因温度进一步降低而增加,加上树脂粉比重较轻,树脂粉可以很好的吸附在颗粒上,在此段混料时间不应过长,避免因搅拌产生温度升高而降低吸附力,在此阶段料可以适中偏干,只要混合均匀不漏粉就可,外干内湿。在成型料存放过程中会吸收空气中的水分而慢慢潮湿,另外也会随着存放的时间慢慢被树脂液溶解,最终达到一个合适的干湿度。在存放过程中,成型料由灰白慢慢变成黑亮,这种成型料干湿度适中,流动性好,可塑性强,不漏粉,且出来的产品光泽性好。如果存料车间能很好控制温度和相对湿度,此成型料质量可以得到更好的提高。

4、此工艺重要工艺控制点

砂子预处理阶段 砂子温度 表面处理剂用量 搅拌时间

上锅 搅拌时间

中锅 搅拌时间

下锅 搅拌时间

另外要改善车间混料环境,必须采用全密闭式的混料系统,混料车间环境才能得到彻底改善,这里不做讨论。

四、总结:

我国目前混料工艺装备比较落后,混料环境差,有赖于装备制造水平的进一步提高。

成型料质量是影响成品质量的主要因素之一,需要改进。

采用砂子预处理和三锅混料工艺可以有效提高成型料质量,提高产品质量和生产效益。

郑州晶品研发部