硬度对切削加工性的影响

(1)工件材料常温硬度的影响

一般情况下,同类材料中硬度高的加工性低。材料硬度高时,切屑与前刀面的接触长度减小,因此前刀面上发应力增大,摩擦热量集中在较小的刀屑接触面上,促使切削温度增高和磨损加剧。工件材料硬度过高时,甚至引起刀尖的烧损及崩刃。

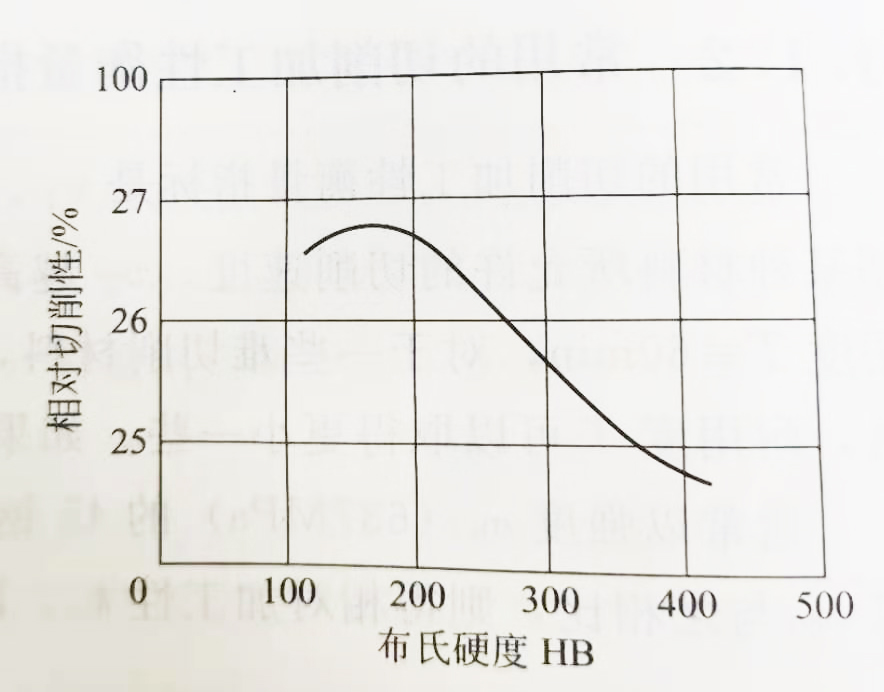

对0.2%C的碳素钢(115HB)、中碳镍铬钼合金钢(190HB)、淬火回火后的中碳镍铬钼合金钢(300HB)、淬火及回火后的中碳镍铬钼高强度钢(400HB)进行切削试验,得到曲线如下图所示。

碳钢硬度与切削加工性关系

(2)工件材料高温硬度对切削加工性的影响

工件材料的高温硬度越高,切削加工性越低。刀具材料在切削温度的作用下,硬度下降。工件材料的高温硬度高时,刀具材料硬度与工件材料硬度之比下降,这时刀具的磨损有很大影响。高温合金、耐热钢的切削加工性低,这是一个重要原因。

(3)工件材料中硬质点对切削加工性的影响

工件材料中的硬质点形状越尖锐,分布越广,则工件材料的切削加工性越低。硬质点对刀具的磨损作用有二:其一是硬质点的硬度都很高,对刀具有擦伤作用;其二是工件材料晶界处微细硬质点能提高材料的强度和硬度,而使切削时对剪切变形的抗力增大,使材料的切削加工性降低。

(4)材料的加工硬化性能对切削加工性的影响

工件材料的加工硬化性能越高,则切削加工性越低。某些高锰钢及奥氏体不锈钢切削后的表面硬度,比原始基体高1.4~2.2倍。材料的硬化性能高,首先使切削力增大,切削温度增高;其次,刀具被硬化的切屑擦伤,副后刀面产生边界磨损;第三,当刀具切削已硬化表面时,磨损加剧。

工件材料强度对切削加工性的影响

工件材料的强度包括常温强度和高温强度。

工件材料强度越高,切削力就越大,切削功率随之增大,切削温度因之增高,刀具磨损增大。所以在一般情况下,切削加工性随工件材料强度的提高而降低。

合金钢与不锈钢的常温强度和碳素钢相差不大,但高温强度却比较大,所以合金钢及不锈钢的切削加工性低于碳素钢。

工件材料的塑性与韧性对切削加工性的影响

工件材料的塑性以伸长率δ表示。伸长率δ越大,则塑性越大。强度相同时,伸长率δ越大,则塑性变形的区域也随之扩大,因而塑性变形所消耗的功率越大。

工件材料的韧性以冲击值αk。值大的材料,表示它在破断之前所吸收的能量越多。塑性大的材料在塑性变形时因塑性变形区域增大而使塑性变形功增大;韧性大的材料再塑性变形时,塑性区域可能不增大,但吸收的塑性变形功却增大。尽管原因不同,但塑性和韧性的增大都会导致同一后果,即塑性变形功增大。

同类材料,强度相同时,塑性大的材料切削力较大,切削温度也较高,而且容易与刀具发生黏结,因而刀具的磨损大,已加工表面也粗糙。所以工件材料的塑性越大,它的切削加工性也越低。有时为了改善塑性材料的切削加工性,可通过硬化或热处理来降低塑性(如进行冷拔等塑性加工等使之硬化)。

但塑性太低时,切屑与前刀面的接触长度缩短太多,使得切屑负荷(切屑力和切屑热)都集中在刀刃附近,这将使得刀具磨损加剧。由此可见,塑性过大或过小都使切削加工性下降。

材料的韧性对切削加工性的影响与塑性相似。韧性对断屑的影响比较明显,在其他条件相同时,材料的韧性越高,断屑越困难。

工件材料的热导率对切削加工性的影响

在一般情况下,热导率高的材料,它们的切削加工性都比较高,而热导率低的材料,切削加工性都低。但热导率高的工件材料,在加工过程中温升提高,这对控制加工尺寸造成一定困难,所以应加以注意。