精密磨削与超精密磨削机理

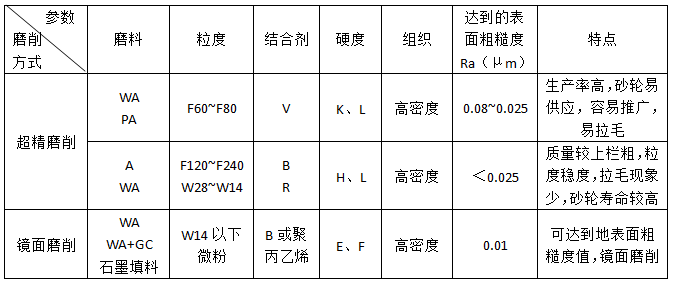

精密磨削时依靠砂轮的精细修整,使磨粒在具有微刃的状态下进行加工而得到低的表面粗糙度参数值,微刃的数量很多且有很好的等高性,因此被加工表面留下的磨削痕迹极细,残留高度极小。随着磨削时间的增加,微刃逐渐被磨钝,微刃的等高性进一步得到改善,切削作用减弱,微刃的微切削、滑移、抛光、摩擦使工件表面凸峰被黏平。工件因此得到高精度和极细的表面粗糙度。磨粒上大量的等高微刃是金刚石修整工具精细修整而得到,微刃如下图所示。

磨粒微刃示意图

超精密磨削的机理主要是背吃刀量极小,是超微量切除。除微刃切削作用外,还有塑性流动和弹性破坏等作用。

精密磨削与超精密磨削砂轮的选择

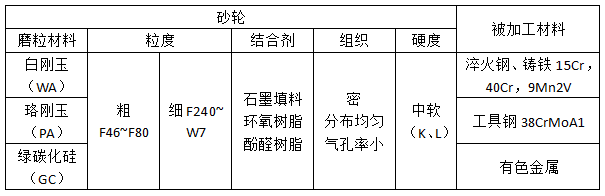

1.磨料选择

(1) 精密磨削的磨料。磨钢件、铸铁件选用刚玉类;磨有色金属碳化硅。

(2) 超精密磨削的磨料。一般采用金刚石、立方氮化硼等高硬度磨料。

2.粒度选择

精密磨削选F60~F80以下,超精密磨削选用F240~W20。

3.硬度选择

要求磨料不能整颗脱落和有较好的弹性。一般选择J、K、L级较合适;对砂轮硬度的均匀性也应严格要求。

4.结合剂选择

一般用陶瓷结合剂和树脂结合剂砂轮均能达到要求。

5.组织选择

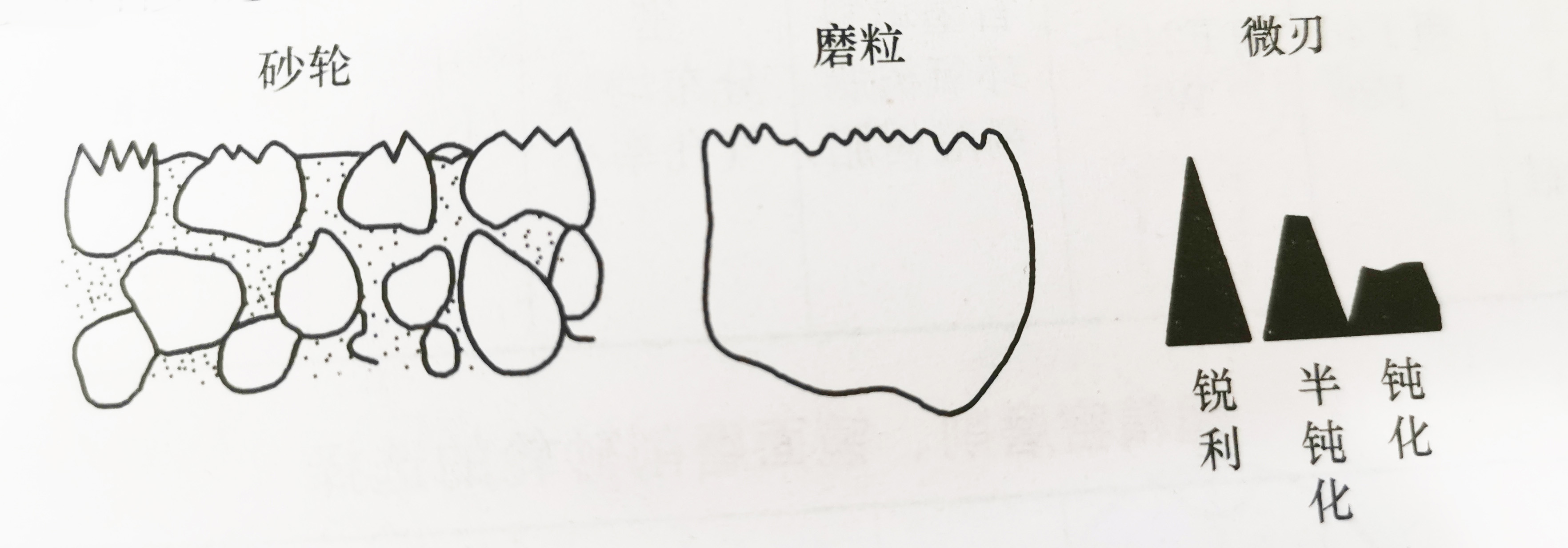

要求有均匀而紧密的组织,尽量使磨粒数和微刃数多些。一般精密磨削砂轮的选择见表1。超精密磨削和镜面磨削砂轮的选择见表2.

表1 精密磨削砂轮的选择

表2 超精密磨削、镜面磨削砂轮的选择