1.工艺准备

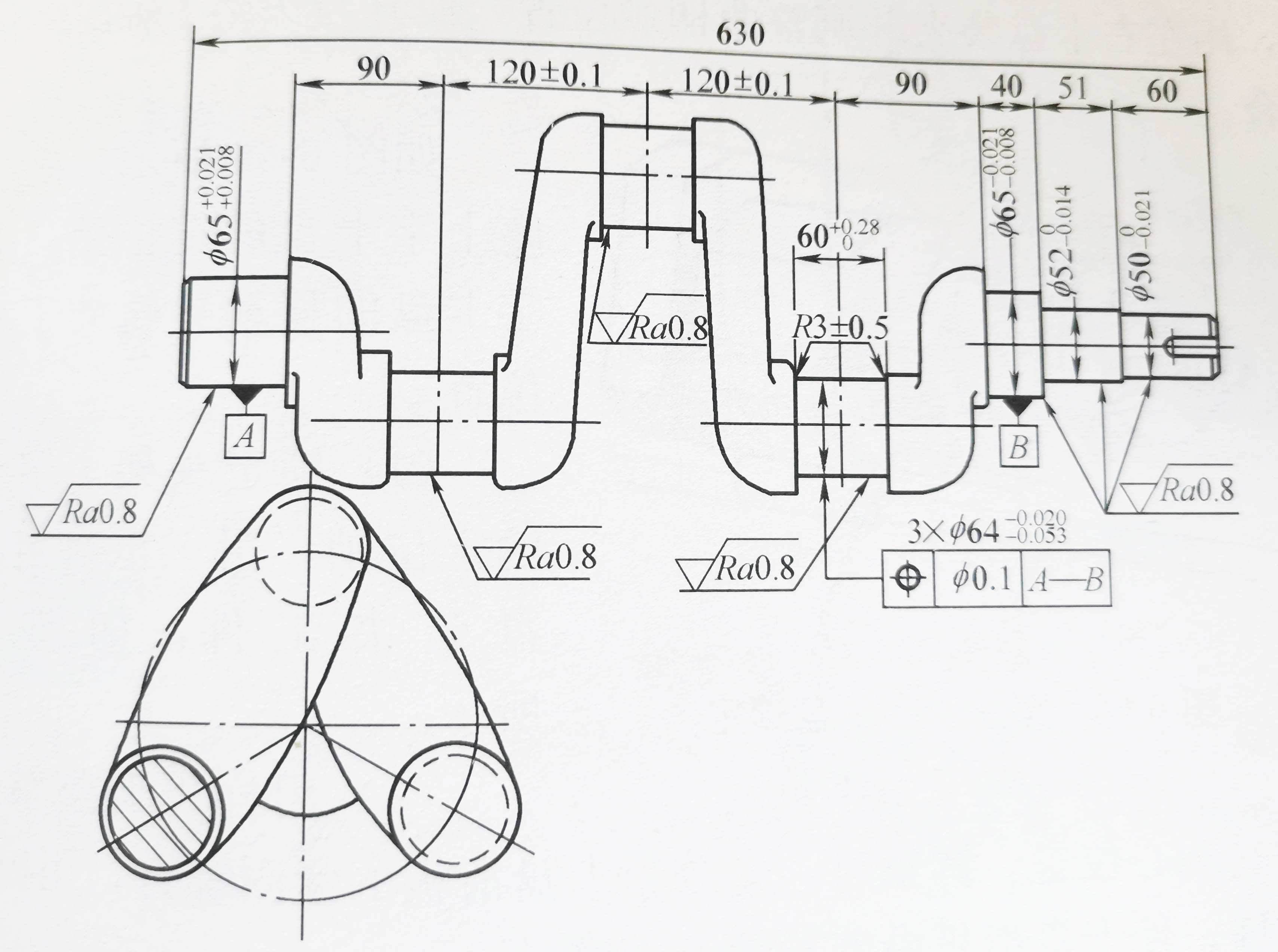

(1)阅读分析图样。下图所示为三拐曲轴,主轴颈尺寸为φ65+0.021 +0.008mm,表面粗糙度值为Ra0.8μm。外圆尺寸为φ500 -0.014mm、φ500 -0.021mm,曲柄轴颈尺寸为φ64-0.020 -0.053mm,表面粗糙度值为Ra0.8μm。曲柄胡成为120°角度,各轴径的端面圆弧半径为R3±0.5mm。曲柄轴颈的位置度公差为φ0.1mm。工件材料为QT800-2.

三拐曲轴

(2)磨削工艺。曲轴的磨削工艺与外圆的切入磨削法相同。县分别磨削主轴颈及其外圆,然后磨削曲柄颈及轴肩和R圆弧面。切入磨削时产生的磨削力和磨削热比外圆磨削大十几倍,为了保证曲轴的加工精度,要将磨削余量分粗、精磨切除,并注意充分冷却。

曲柄互成120°角度。为了保证曲轴上几个曲柄颈的相互位置精度,磨削工艺上应该在一次装夹中,分度磨完全部曲柄颈。曲轴轴径与端面的过渡圆弧R,其精度由砂轮修整器保证。

磨削用量:υs=35m/s,nw=65r/min,ap=0.005~0.01mm。

(3)工件的定位装夹。采用左右卡盘装夹,并用水平样板、垂直样板校正轴径位置。

(4)选择砂轮。选用WAF60M6V。

(5)选择设备。采用MQ8240型曲轴磨床。

2.工件磨削步骤

(1)粗、精磨主轴颈尺寸为φ65+0.021 0.008mm至尺寸要求。圆度误差应小于0.01mm。

(2)磨外圆φ500 -0.014mm、φ500 -0.021mm至尺寸。

(3)用左右卡盘装夹,找正工件。以工件两端的主轴颈为基准,用左右卡盘装夹并调整曲柄颈位置,使其与头架主轴旋转中心重合。

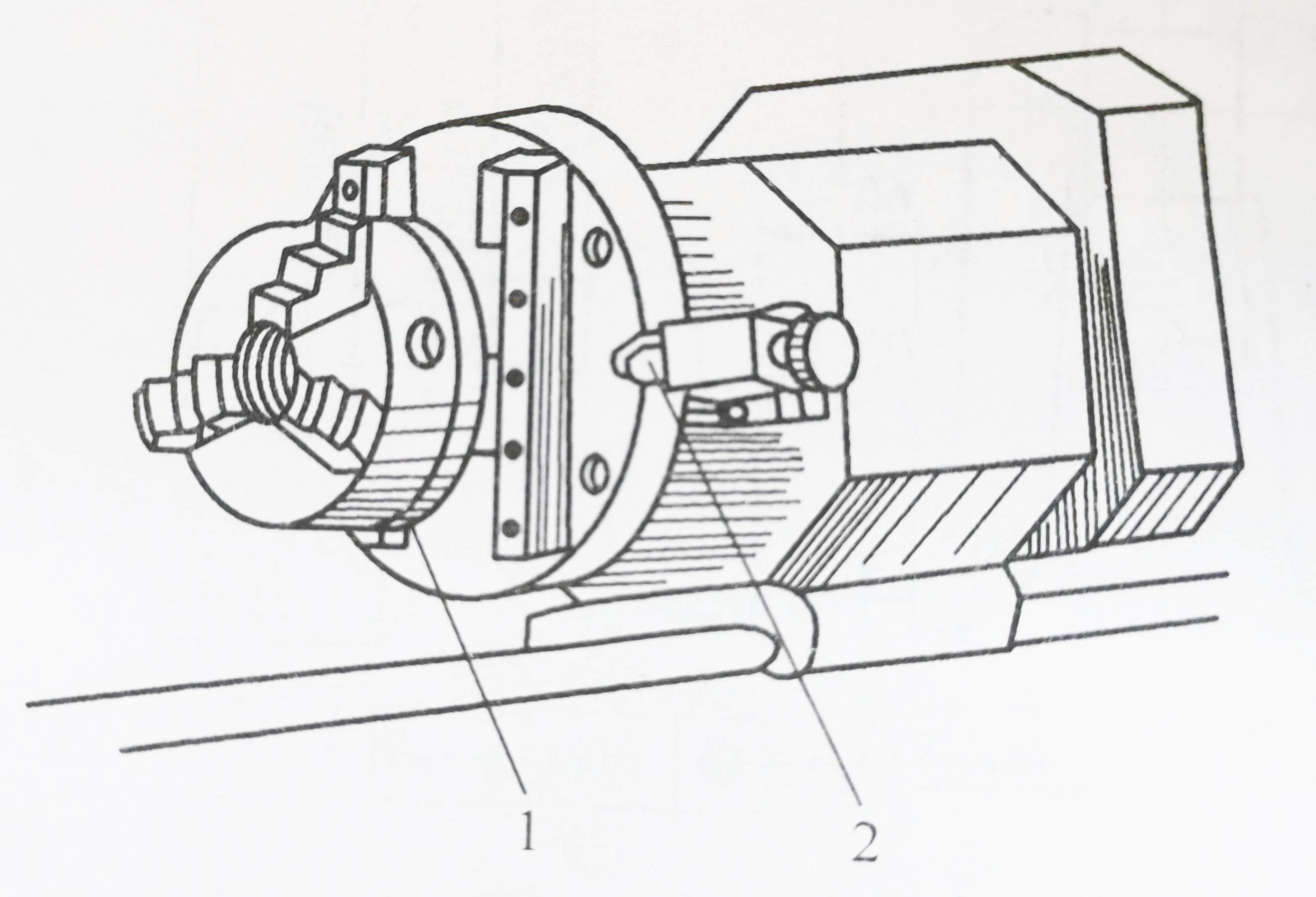

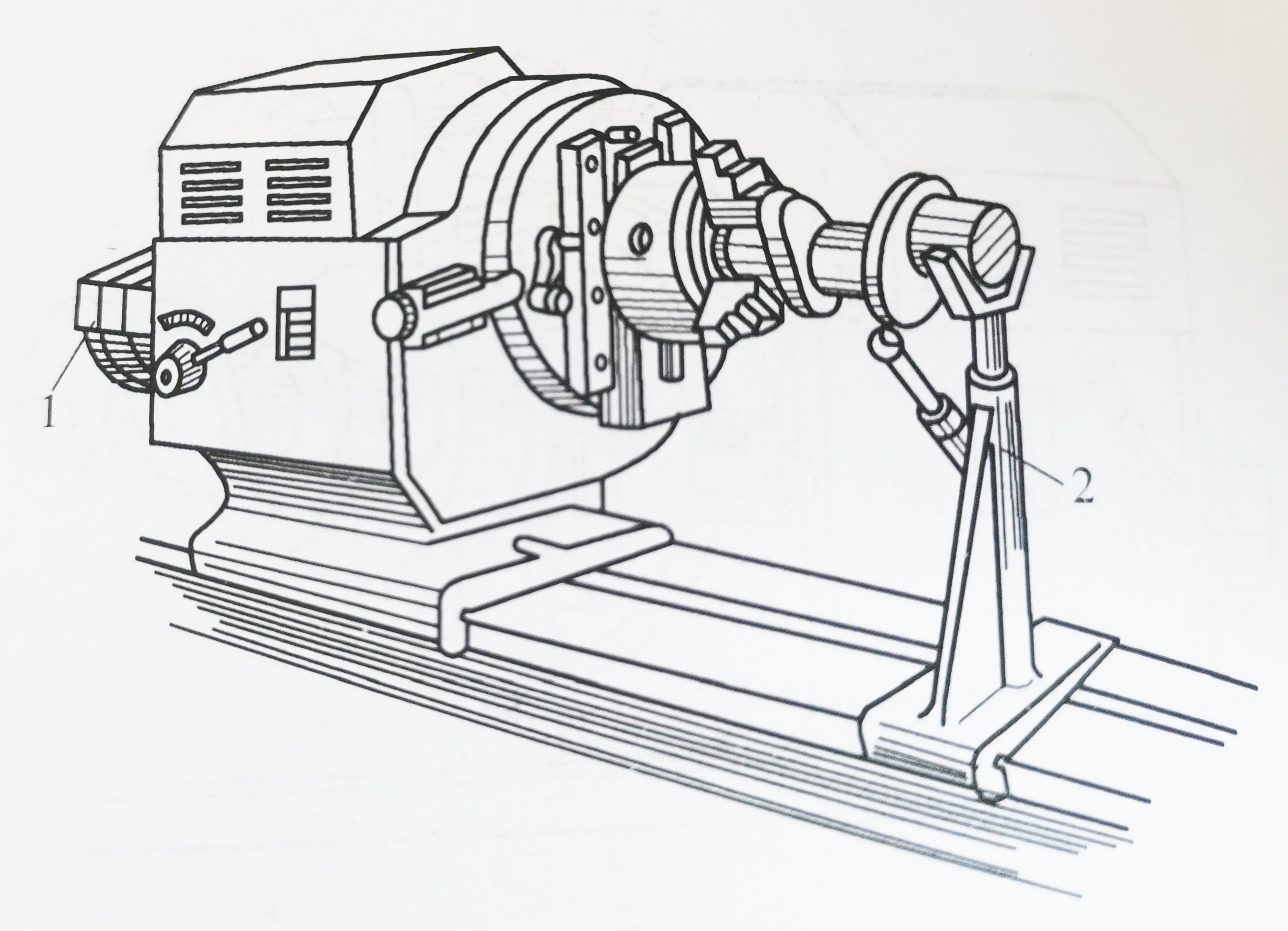

如下图所示,锁定尾座十字卡盘的定位销,使十字卡盘的移动导轨处于垂直位置。

尾座十字卡盘锁定

1—右卡盘;2—定位销

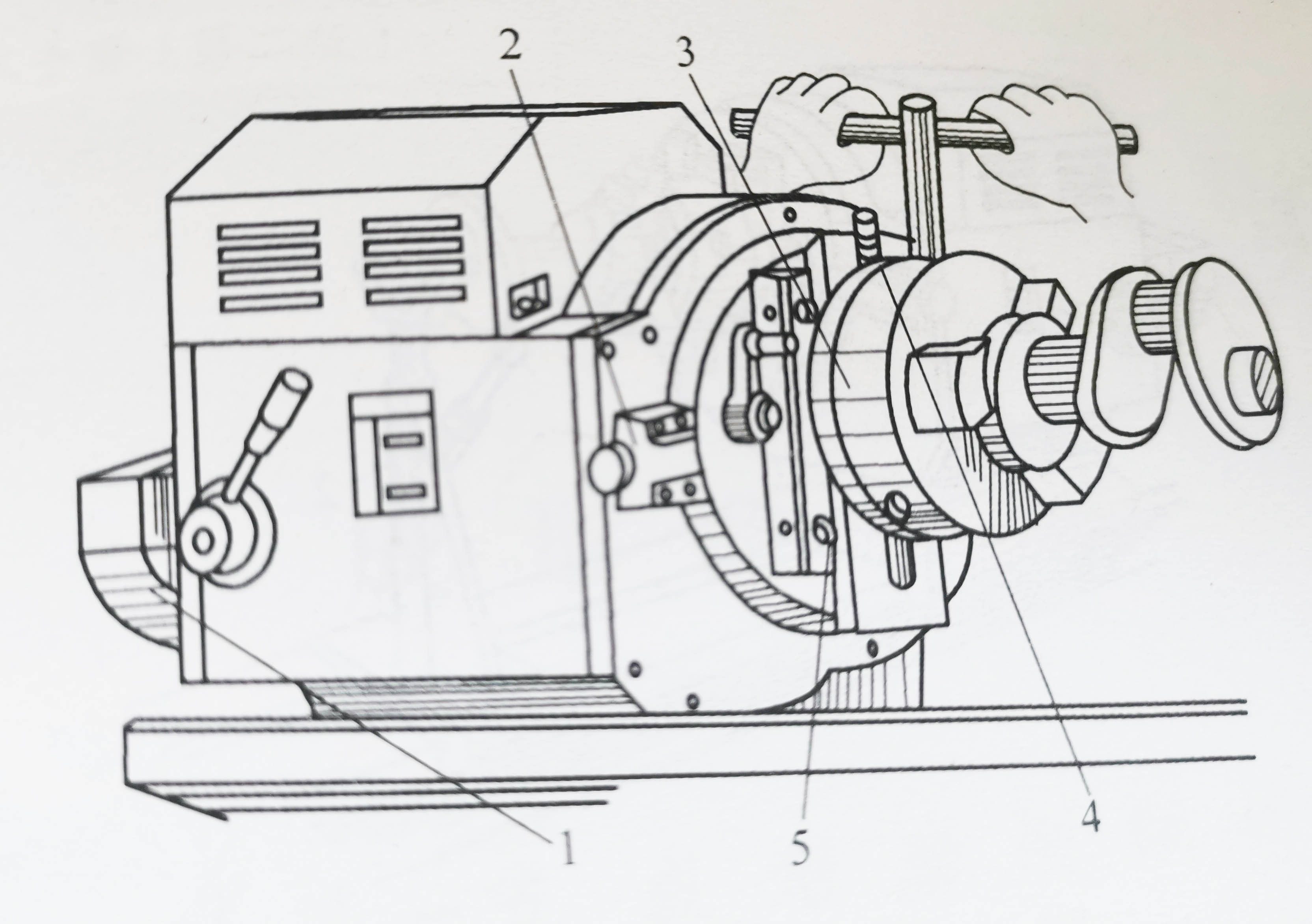

(4)锁定头架十字卡盘的定位销,用三爪自定心卡盘装夹工件,如下图所示

头架十字卡盘锁定

1—平衡块;2—定位销;3—左卡盘;4—螺杆;5—螺钉

(5)用样板调整被磨曲轴经的轴心位置。调整时,先放松卡盘画板的紧固螺钉,用扳手转动螺杆,使卡盘滑板沿着导轨上下移动。

(6)下图所示为用垂直样板调整曲柄颈的上下位置的方法。当水平样板的V型架与曲柄颈前后全部接触时,即说明水平位置已调整好。

垂直样板的使用

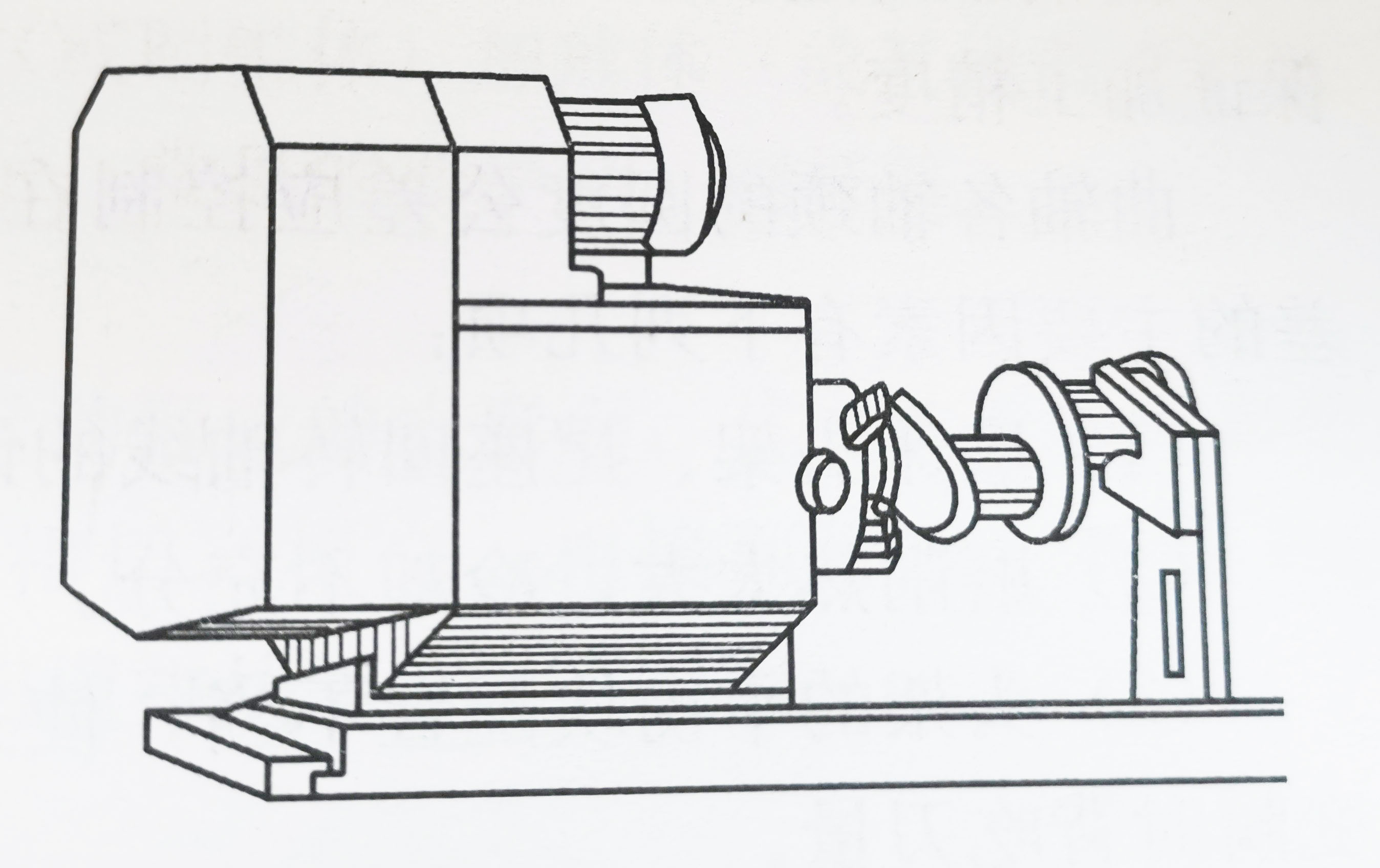

(7)如下图所示,用水平样板调整曲柄颈的前后位置。调整时,把垂直样板放在桥板上,并使垂直样板的V型架与曲轴颈接触,调整螺杆,当垂直样板的V型架与曲柄颈上下全部接触时,即说明垂直位置已调整好。

水平样板的使用

(8)装置平衡块,使主轴转至任意位置时均处于静平衡。

(9)磨曲柄颈。操作MQ8240型曲轴磨床的磨削曲轴起动手柄。将选择开关至“曲轴”位置上,则砂轮架在磨削位置时,工作台只能纵向手动,而不能液压传动,起安全连锁的作用。

(10)快速引进砂轮至磨削位置。扳动起动手柄,工件圆周速度nw=65r/min,磨削φ64-0.020 -0.053mm外圆、肩面及R3±0.5mm至尺寸。

(11)换挡,磨另两个曲柄至尺寸。

3.注意事项

(1) 为了减少工件起动时的冲击力,应逐步起动手柄,使工件平稳地旋转。

(2) 磨削中要及时修整砂轮,以保证砂轮正确的形面。

(3) 换挡时注意操作安全,防止砂轮与工件碰撞。

(4) 注意充分冷却。

4.精度检验及误差分析

曲柄颈的过渡圆弧由修整器保证,精磨钱要修整一次砂轮,以保证加工精度。

曲轴各轴颈的圆度公差应控制在0.01mm以内。影响圆度误差的主要因素有下列几项:

(1) 磨床头架、尾座回转轴线的误差。

(2) 磨削热太大,冷却不充分。

(3) 头架的平衡块配置不当,使工件在旋转时产生冲击力,改变瞬时背吃刀量。

(4) 工件的转速太快。

(5) 砂轮的硬度太硬或太软。

(6) 头架主轴的旋转精度的影响。