磨削力

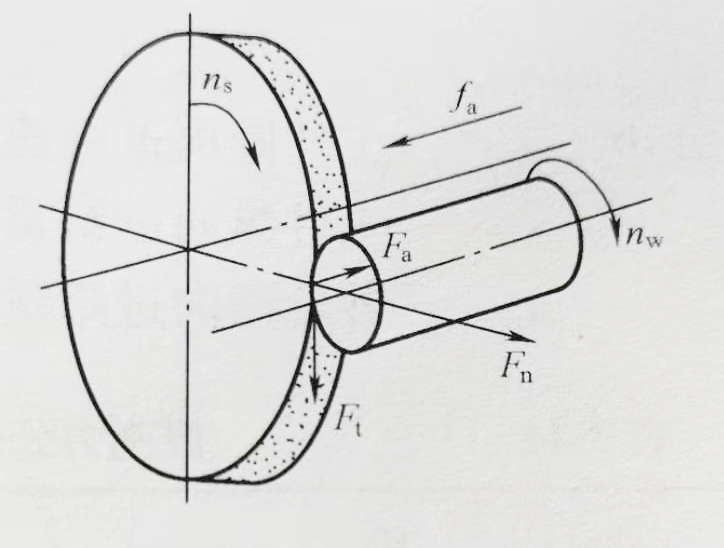

磨削时作用于砂轮与工件之间的力称为磨削力。在一般外圆磨削情况下,磨削力可以分解为互相处置的三个分力(如下图所示)

上图中Ft为切向磨削力(砂轮旋转的切线方向,又称切削力),Fn为法向磨削力(砂轮和工件接触免得法线方向,又称背向力),Fa为轴向磨削力(纵向进给方向,又称进给力)。

切向磨削力Ft是确定磨床电动机功率的主要参数,又称磨削力;法向磨削力Fn作用于砂轮的切入方向,压向工件,引起砂轮轴和工件的变形,加速砂轮钝化,直接影响工件精度和加工表面质量;轴向磨削力Fa作用于机床的进给系统,但与Ft和Fn相比较,数值很小,一般可不加考虑。

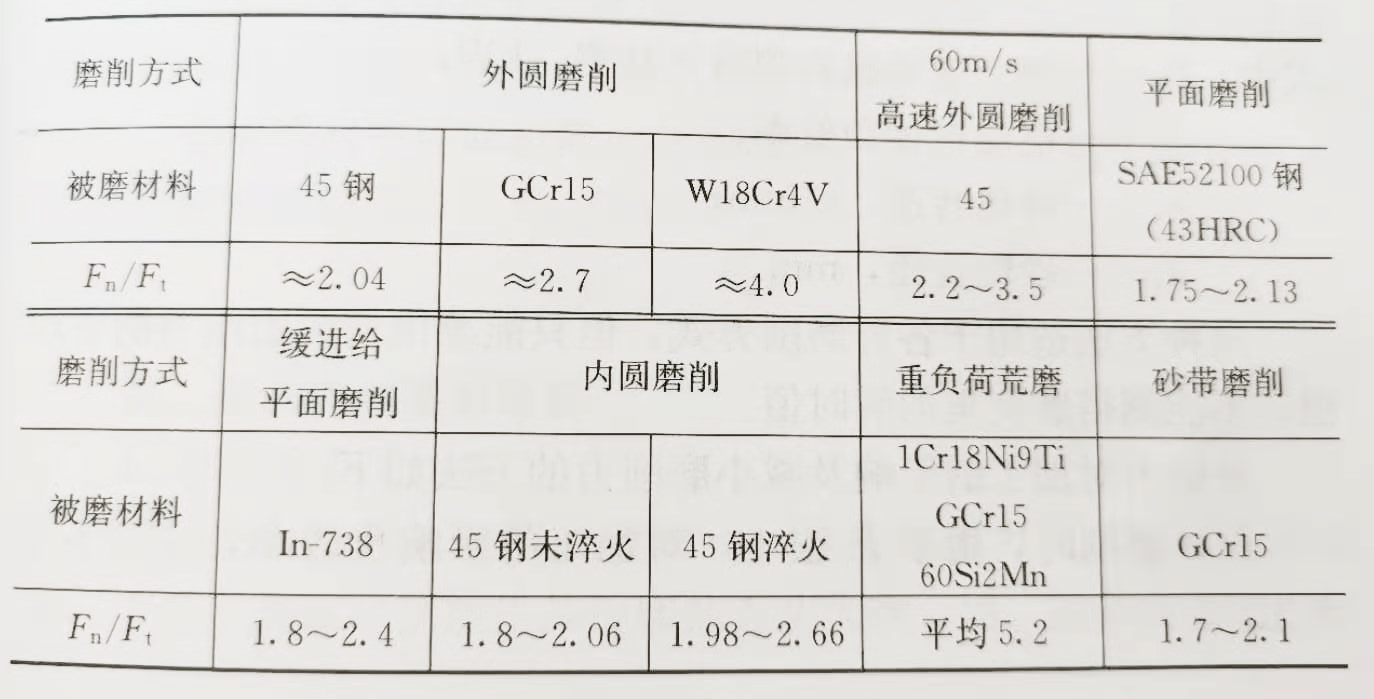

在磨削加工中Fn大于Ft,其比值Fn/Ft等于1.5~4,这是磨削的一个显著特点。Fn与Ft的比值随工件材料、磨削方式的不同而不同,见下表。

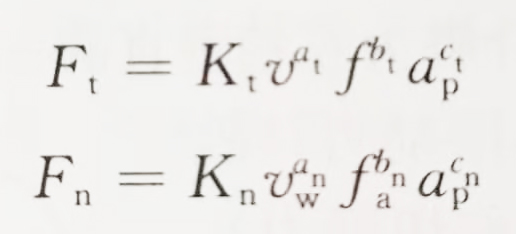

由于磨削过程很复杂,影响磨削力大小的因素也很多,而且目前对磨削机理研究还在继续深入。因此,理论公式的计算准确度不高,在生产中常用测力仪或测力装置由实验方法测定。

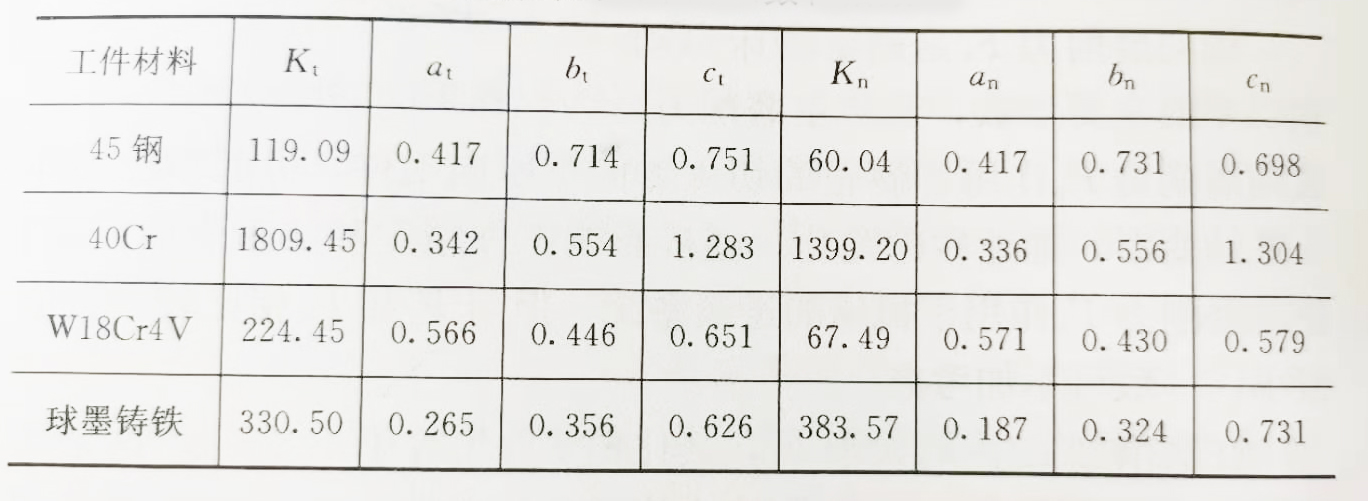

测力仪测出的磨削力公式中的系数和指数见下表

式中 υw——工件圆周进给速度,m/min;

fa——工件纵向进给量,mm/r;

ap——砂轮横向进给量,mm。

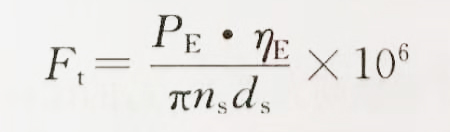

此外,也可根据电动机实际输入功率来计算切向力Ft

式中PE——磨头电动机实测输入功率,kW;

ηE——电动机传动效率;

ns——砂轮转速,r/min;

ds——砂轮直径,mm这种方法适用于各种磨削方式,但只能测出切向磨削力的平均值,不能测得磨削里的瞬时值。

磨削力对加工的影响及减小磨削力的方法如下。

(1)磨削时,由于Fa很小,对加工的影响也较小,一般不予考虑。

(2)由于法向力Fn较大,使磨床、工件和夹具产生的弹性变形也较大,故Fn对工件的加工精度的影响也较大。尤其是在磨削细长轴时,容易产生弯曲变形,使工件产生腰鼓形等形状误差和多角形振痕及径向圆跳动误差。

(3)切向力Ft对加工的影响与Fn差不多,但影响的程度要小得多。

采用减小磨削用量,特别是砂轮径向进给量可有效控制磨削力;增加砂轮的修整次数,保持磨粒的锋利,也可减小磨削力,从而提高加工表面质量。

磨削功率

磨削功率Pm是磨床动力参数设计的基础。由于砂轮速度较高,功率消耗较大。主运动所消耗的功率为

Pm=Ftυs/1000

式中Pm——主运动所消耗的功率,kW;

Ft——切向磨削力,N;

υs——砂轮圆周速度,m/s

砂轮电动机功率Ph由下式计算

Ph=Þm /ηm

式中 ηm——机械传动总效率,一般取0.7~0.85

磨削功率也可参照功率图来确定。图a和图b分别为切入外圆磨削、平面磨削的单位磨削功率图,可分别从图中查出单位磨削功率Pg[kW/(cm3·min-1)],再乘上金属切除率Z(mm3/min),即可得只主运动所需的磨削功率。再除以机械传动效率ηm即可得砂轮电动机功率Ph(kW)

Ph=PgZ/1000ηm