磨削加工特点

(1)切削刃不规则。切削刃的形状和分布均处于不规则的随机状态,其形状、大小各异,切削时为很大的负前角,刃端圆半径也较大。

磨粒经精细修整后,将产生的一些微小的切削刃,称为微刀。

(2)切削厚度薄。切削厚度一般只有几微米,因此,磨削加工表面可获得较好的精度和较低的表面粗糙度值。

(3)磨削速度高。砂轮的线速度很高,常用的磨削速递v=30~35m/s,高速磨削时可增至v-50~80m/s,目前已发展到v=120m/s。可获得较高的金属切除率,但同时也产生了砂轮强度、磨削温度和切削液等特殊问题。

(4)磨削温度高。由于磨削速度高,使磨粒磨削点的瞬时温度高达1000~1500℃。它不仅影响加工表面的质量,也影响磨粒的破碎、磨损、切削黏附和熔化等。其他磨削区(砂轮与工件接触区)的平均温度一般为500~800℃,对磨削表面残余应力、烧伤及裂纹等有影响。工件的平均温度一般为几十摄氏度。

(5)法向磨削力大于切向磨削力。磨削时作用于工件和砂轮之间的磨削力也可分解为切向力(Ft)、法向力(Fn)和轴向力(Fa)三个分力。与一般切削加工方法相比,其特点是Fn大于Ft,其比值Fn/Ft=1.5~4,随工件材料、磨削方式的不同而比值不同。法向磨削力压向工件,引起砂轮轴和工件变形,影响精度和表面质量。

(6)磨削功率大。由于磨削的磨粒多,切削厚度小,而速度高,所以与一般切削加工相比,切除单位体积所需功率要大得多,为10~20倍。

磨削过程及切屑形成

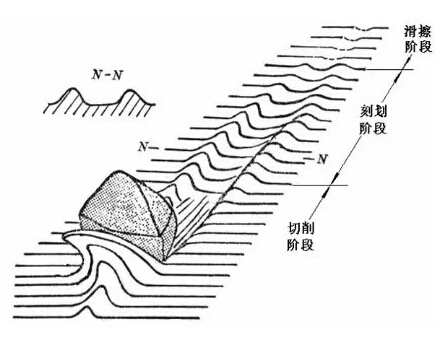

磨削过程及切屑形成大致分为三个阶段。

第一阶段:磨粒与工件开始接触,由于砂轮结合剂及工件、磨床系统的弹性变形,法向切削力很小,磨粒未能切入工件而仅在工件表面产品摩擦,工件表层产生热应力。此阶段称弹性摩擦和变形阶段。

第二阶段,由于砂轮切入量有所增加,法向切削力增大,磨粒已逐渐划进入工件,使部分材料向两旁隆起,工件表面形成刻痕;但磨粒前刀面上未有切屑流出。此时除磨粒与工件间相互摩擦外,更主要得是材料内部产生摩擦,工件表层不仅有热应力,而且有由于弹性和塑性变形所产生的应力。此阶段将影响工件表面粗糙度和表面烧伤、裂纹等缺陷。此阶段称刻划阶段。

第三阶段,此时磨粒切削已达一定深度,法向切削力增至一定程度后,被切材料处沿剪切面滑移而形成切屑,并沿磨粒前刀面流出,在工件表层也产生热应力和变形应力。此阶段称切削阶段。

这单个阶段,除了均可能产生热应力外,材料也可能产生由于相变而引起的应力。

由于磨削深度不同,磨粒分布不均匀等原因,三个阶段的比例是变化的。例如,磨削深度越大,切削作用所占比例也越大;磨粒在砂轮上分布不均匀,两相邻磨粒越近,则后一磨粒的工作状况主要为弹性摩擦和变形。

磨粒切下的切屑非常细小(重负荷磨削除外),一般分为带状切屑、碎片切屑和熔融的球状切屑。