超精磨金属结合剂CBN砂轮

实验以陶瓷结合剂为基础结合剂,通过添加金属粉和陶瓷空心球改善砂轮性能,制备适合端面超精密的CBN金属陶瓷砂轮。

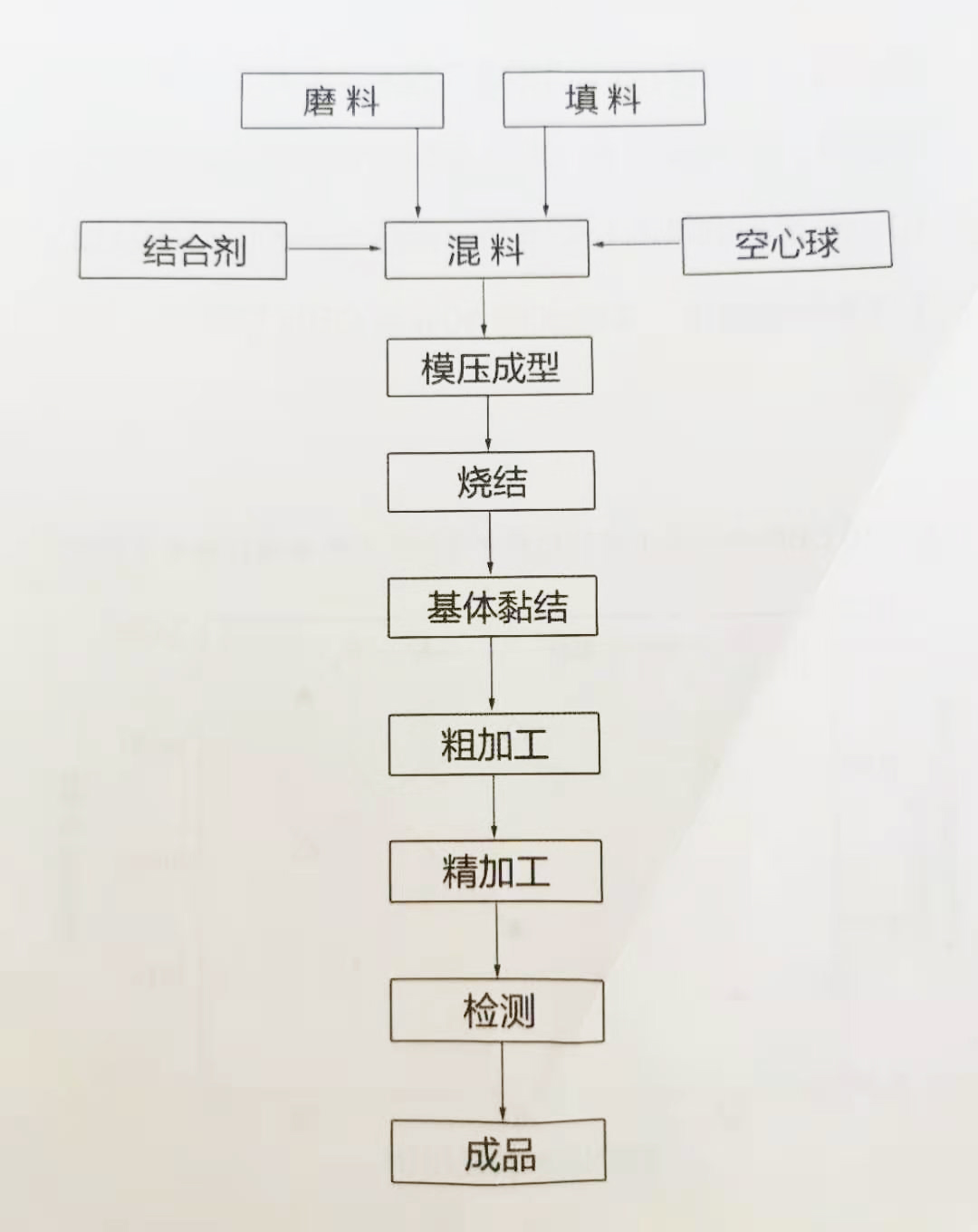

实验首先将临时粘结剂加入,待临时粘结剂溶解后,再将填料、磨料、结合剂、空心球,机械搅拌均匀。将混合料在冷压机上以80Mpa的压力成型,再把坯体放在真空炉中烧结至所需温度。烧结好的砂轮样品黏结基体后经粗加工,精磨,检测后即得砂轮产品,如下图所示。

以砂轮的寿命和加工工件表面粗糙度为考察目标,首先确定CBN磨料的粒度及陶瓷空心球的粒度,以此保证加工出工件表面粗糙度,再调整各组分的添加量,尽量提高砂轮的寿命。

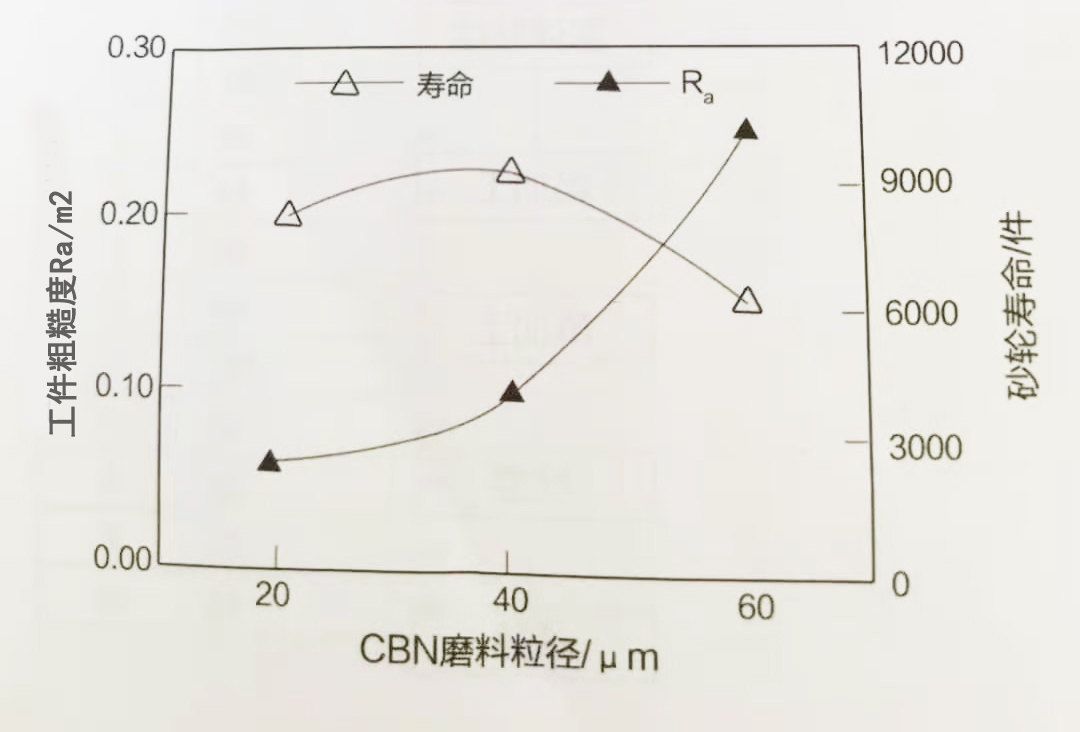

CBN粒度对砂轮性能的影响

如果加工工件表面粗糙度要求比较高,就要选择细一些的磨料。在保证表面粗糙度的前提下,还尽量选择粒度粗一些的磨料,以提高砂轮的锋利性,提高加工效率。不同粒径的CBN磨料,对砂轮寿命和工件表面粗糙的影响见下图。

从上图可以看出,20μm和40μm的CBN磨料加工出的工件表面粗糙度较好,Ra都在0.1μm以下,但60μm的磨粒加工出来的工件表面粗糙度偏高,不适合选用;而20μm的CBN微粉制备的砂轮的寿命低于40μm磨料制备的砂轮寿命。综合考虑砂轮寿命及加工工件表面粗糙度,实验优选40μmCBN磨料。

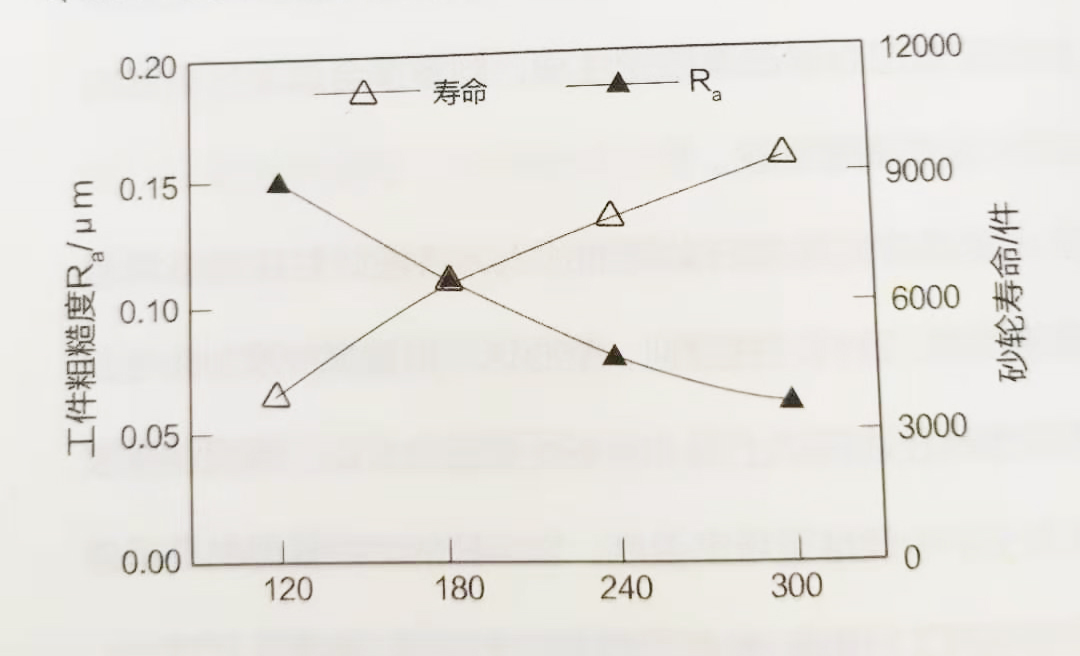

空心球粒度对砂轮性能的影响

陶瓷空心球的粒度对砂轮寿命及加工工件表面粗糙度的影响见下图。

从上图可以看出,当添加的空心球的粒度达到120mesh时,加工出来的工件表面粗糙度Ra高达0.15μm,已不能满足表面粗糙度Ra为0.1μm的要求。陶瓷空心球粒度的增加使砂轮的锋利性降低,加工出来的工件表面粗糙度随之降低,且砂轮寿命增加。这可能是由于粗粒度的空心球在砂轮中产生的空隙较大,影响结合剂对磨粒的把持力,导致部分磨料的提前脱落。所以,要综合考虑砂轮的性能,保证砂轮加工出工件表面粗糙度及寿命上达到要求的情况下,尽量选择锋利性好的配方。实验结果表明,添加的陶瓷空心球最佳粒径为120mesh。

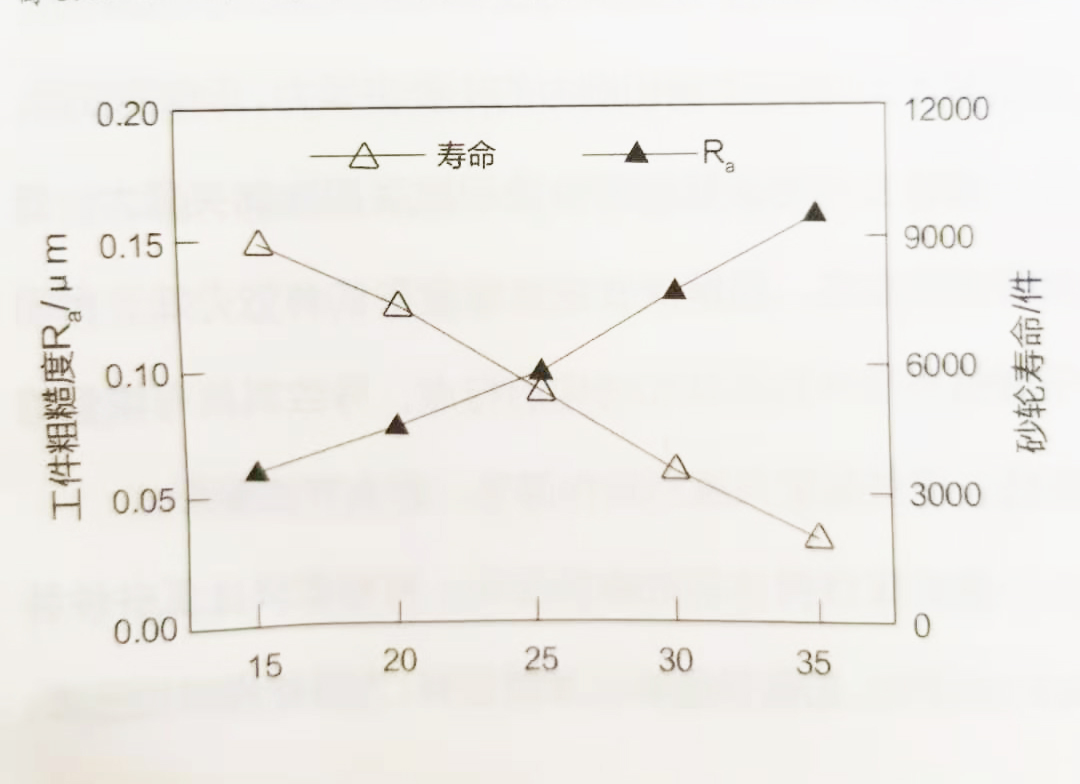

空心球体积分数对砂轮性能的影响

空心球体积分数对砂轮寿命及加工工件表面粗糙度的影响见下图。可以看出,随着空心球体积分数的增加,砂轮的寿命急剧下降,当空心球体积分数达到35%时,砂轮加工工件不到3000件,同时加工工件表面粗糙度Ra达到0.15μm时。空心球体积分数为15%时,砂轮锋利性略差,加工一定数量的工件后需要修正,所以,兼顾砂轮的锋利性、寿命及加工工件表面粗糙度,陶瓷空心球体积分数为20%。

金属粉体积分数对砂轮性能的影响

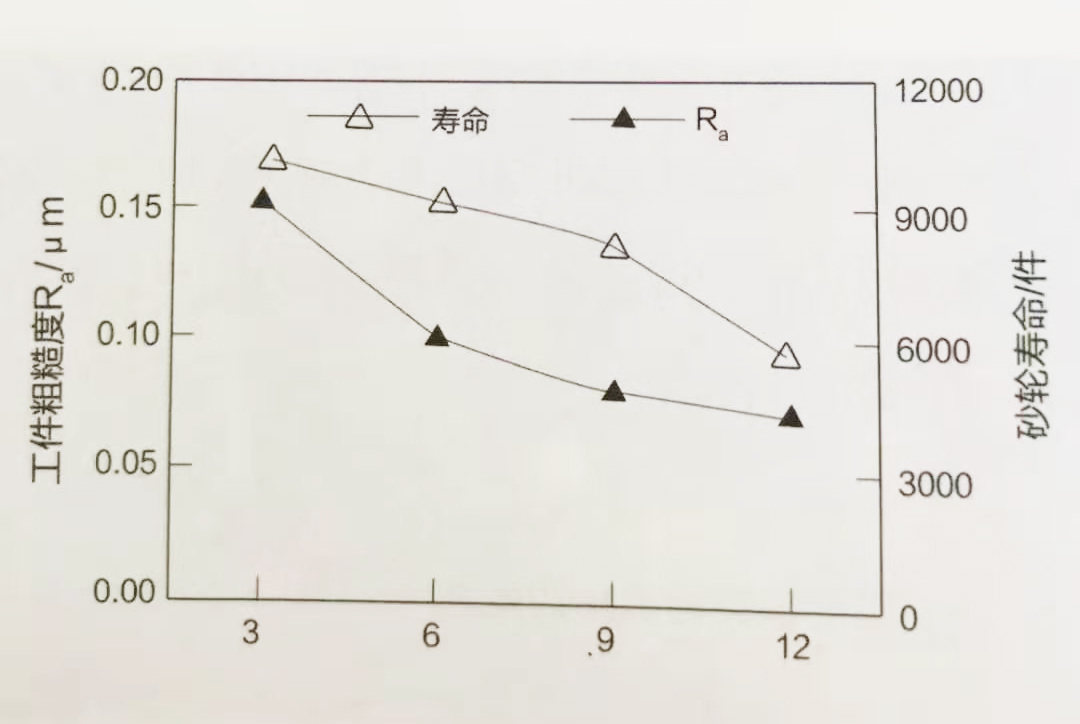

金属粉体积对砂轮寿命及加工工件表面粗糙度的影响见下图。

从上图可以看出,工件表面粗糙度随着金属粉体积分数添加量的增加逐步改善,但砂轮的寿命却随金属粉体积分数的增加而下降。当金属粉体积分数增加至12%时,砂轮的寿命已经较大下降。过多的金属粉还会使砂轮的锋利度降低,使得砂轮在切削过程中,容易粘屑,甚至烧伤工件。综合考虑砂轮的性能优选添加体积分数为9%的金属粉。