晶品讯:当前,80%的硬脆材料加工工艺采用金刚石刀具(主要是砂轮)磨削加工。磨削加工是通过磨料对被加工工件实行有限度损伤的加工方式,在获得尺寸精度、形状精度及表面粗糙度的同时,也会引起被加工工件表面的损伤,破坏其表面完整性。

在磨削过程中,当金刚石刀具突然接触或离开工件时,工件边缘极易产生碎裂或剥落,这种损伤形式被称为边缘碎裂、边缘剥落或崩碎损伤。崩碎损伤随机性大,难于控制,不但会破坏工件的几何精度,增加加工成本,还极易导致工件在服役过程中突然失效。难以测控的崩碎损伤和高昂的加工成本制约了硬脆材料在众多领域中的应用。因此,减轻或消除硬脆材料加工过程中的崩碎损伤对提高零件的加工质量,降低加工成本具有重要意义。

玻璃有无定形、不规则的非晶体结构形态,磨削加工玻璃时产生崩边是无可避免的,而且具有随机性。但避免不了的问题不代表不能改善不能优化,影响这个原因主要因素有设备、刀具、参数和工件,崩边的产生正是这些因素综合作用的结果,下面郑州晶品超硬工具有限公司来重点讨论从金刚石(砂轮)方面来改善控制崩边的方法。

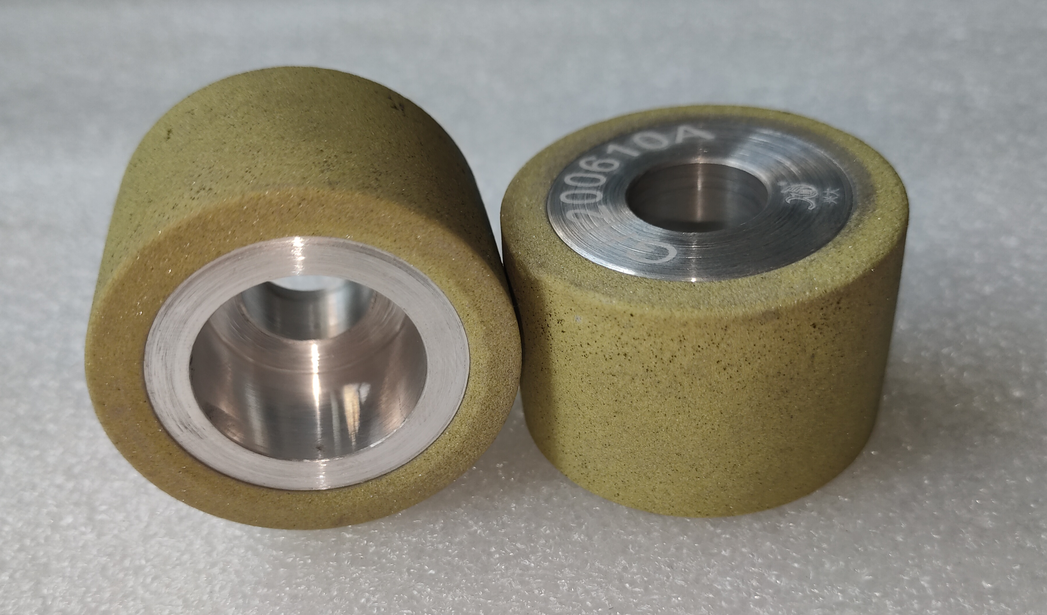

金刚石磨头

对于金刚石磨头影响磨削效果的特性有:直径、粒度、槽夹角、跳动(同心度)。

直径

磨头的直径越小,则磨削线速度越低,导致砂面上的单颗磨料磨削量增大,从而使磨削作用力变大,容易产生崩边。因此磨头的直径不宜偏小,应合理设计磨头直径尺寸。

粒度

粒径愈粗,意味着表面的磨料颗粒数目愈少,同样导致磨削时单颗磨料磨削量增大,从而使磨削作用力变大,越容易产生崩边。为使崩边能够有效控制在所需范围,应合理选择砂号粒度。其中,精修粒度的选择尤为重要,若选择使用的砂号未能达到产品的崩边要求,那么很难加工出合格的产品。因此,根据产品的需要选择适当的磨料粒度是应该严格要求的。

槽夹角

精修槽夹角在一定程度上是会影响崩边量的,因为磨头在磨削玻璃时会产生压应力和切应力,而对于崩边作用最大的是切应力,减小槽夹角能够使作用力偏向压应力从而减少崩边。但需要注意的是,槽夹角的减小在一定程度上会影响排屑,因此控制合适的夹角非常重要。

同心度

同心度也就是我们常说的跳动大小,跳动越大,那么磨头也就越不稳定,参与磨削的磨料数随之减少,造成单颗磨料磨削量大,作用力大,致使崩边越容易产生。因此,严格控制磨头的同心度也是重中之重。