高强度钢和超高强度钢具有优良的力学性能,但同时也给机械加工带来了一定的困难。其磨削加工有如下一些特点。

(1)磨削力大

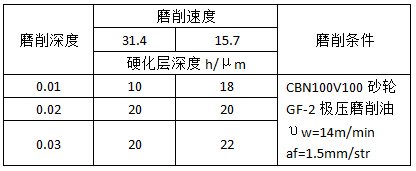

超高强度钢的极限强度σb>1500Mpa,高的强度意味着磨削时的滑擦、耕犁及切削过程中的变形抗力大。因此,磨削超高强度钢时,磨削力大。下表中列出了300M超高强度钢及普通45钢两种材料在基本相同的磨削条件下的单位宽度切向磨削力F′t。由下表中可知,300M钢的磨削力比45钢的磨削力大59%。

300M钢及45钢的磨削力比较

(2)磨削温度高

磨削超高强度钢时的磨削力比磨削一般钢材的磨粒力大得多,其所消耗的机械功99%以上转化为热量,因而会产生大量磨削热。另外,超高强度钢的含碳量虽然与45钢和40Cr钢的含碳量差不多,但是超高强度钢还含有Ni、Mo、Si等合金元素,材料中加入这些元素会显著地降低其热导率。45钢在常温下的热导率为50.2W/(m·K),40Cr钢在常温下的热导率较低,为32.7W(m·K),而300M钢在常温下的热导率更低,为26.6 W/(m·K),约为45钢常温热导率的一半。超高强度钢的磨削力大使磨削时产生了大量的磨削热,而低的热导率又使磨削区产生的热量不易导出。因此,磨削超高强度钢时的磨削温度高。

下表列出了45钢和300M钢在不同磨削条件下的磨削温度。从表中可以看出,即使磨削45钢的磨削加工用量(υs、ap、b)比磨削300M钢时的磨削加工用量大得多,但磨削温度却低得多。

45钢和300M钢磨削温度的比较

(3)容易产生磨削烧伤

由于超高强度钢的磨削温度高,所以磨削时极易产生磨削烧伤。实践证明,若不优化磨削参数,不严格控制磨削条件,即使以很小的磨削用量进行磨削,也极易产生磨削烧伤。磨削表面会出现软化的过回火组织或硬而脆的未回火组织。表面组织的转变还可能引起高的残余应力和裂纹。

(4)加工硬化趋势强

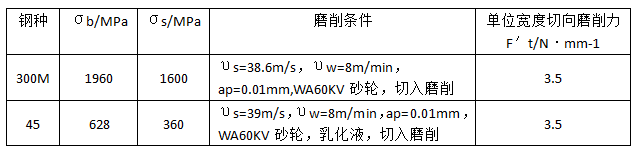

超高强度钢具有良好的塑性和韧性,磨削时塑性变形区的晶格严重扭曲,会使已加工表面发生硬化。在下表中,以CBN砂轮磨削300M钢为例,给出了不同磨削加工用量条件下的磨削表面硬化层深度。

不同磨削加工用量条件下的300M钢磨削表面硬化层深度