(1)磨料

用白刚玉砂轮磨削钛合金时,砂轮黏附严重,磨削温度高。若磨削加工用量选择稍大,则会使钛合金表层组织发生变化。用碳化硅砂轮磨削钛合金的磨削温度要比白刚玉低,如下图所示。因此,生产中普遍采用绿碳化硅(GC)及铈碳化硅(CC)磨料磨削钛合金。铈碳化硅的磨削效果优于绿色碳化硅,它不仅磨削力和磨削温度略低,而且磨削比高。

白刚玉和碳化硅砂轮磨削钛合金的磨削温度

(υs=38m/s,υw=8m/min,ap=10mm,3%KNO2水溶液)

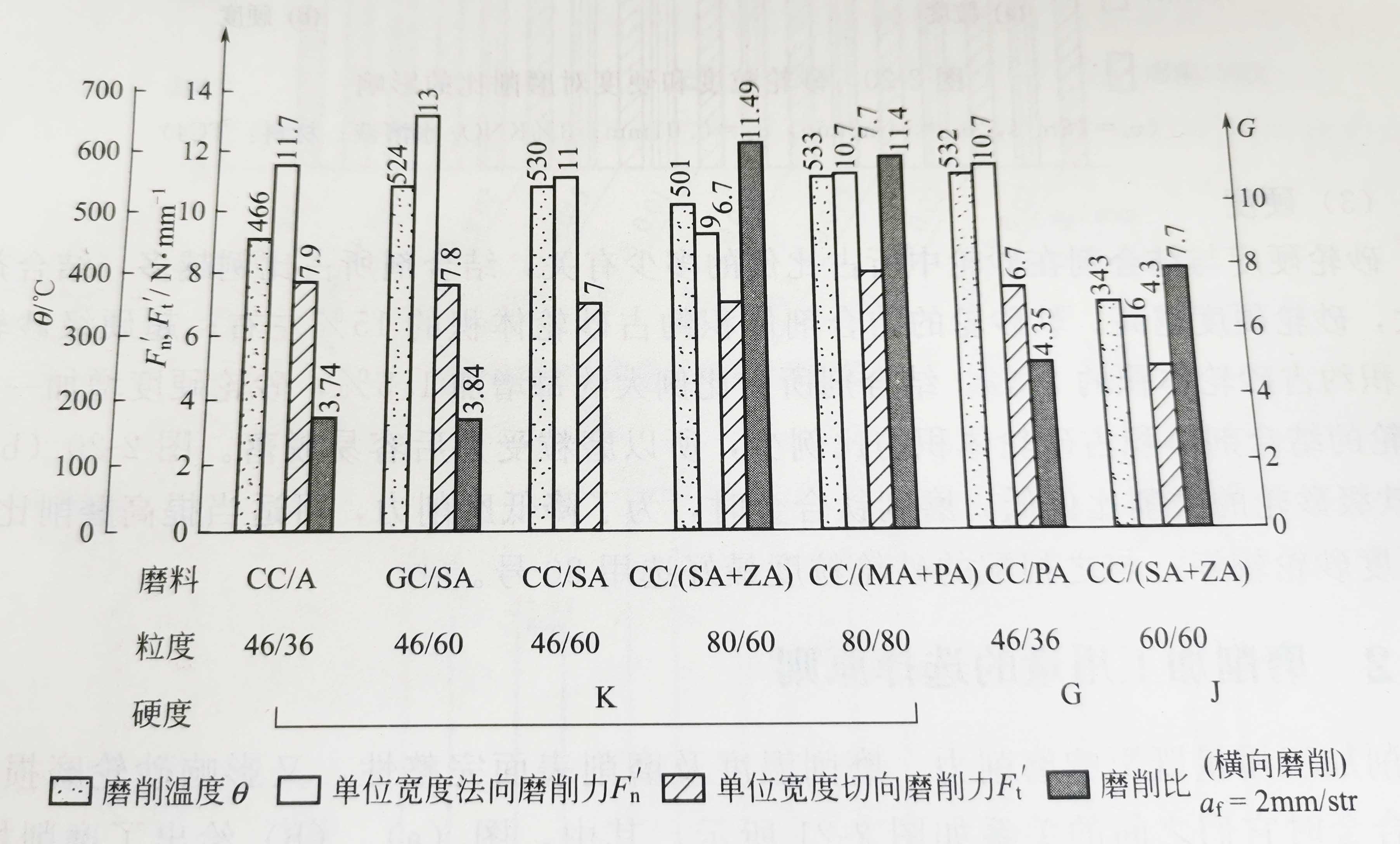

采用以绿碳化硅或铈碳化硅为主磨料,以铬刚玉(PA)、单晶刚玉(SA)、锆刚玉(ZA)或微晶刚玉(MA)为辅磨料的混合磨料砂轮磨削钛合金也是一条途径。下图列举了几种混合磨料砂轮的磨削效果。在下图中CC/(SA+ZA)-80/60-K及CC/(MA+PA)-80/80-K混合磨粒Shaun的磨削比较高,这是由于砂轮粒度起作用的缘故;CC/(SA+ZA)-60/60-J混合磨料砂轮的磨削力和磨削温度低,这是由于砂轮硬度起作用的缘故。

混合磨料砂轮磨削TC4钛合金的磨削力、磨削温度和磨削比

(υs=19m/s,υw=14m/min,ap=0.01mm,3%KNO2水溶液)

陶瓷结合剂CBN砂轮磨削钛合金的磨削效果很好。在使用陶瓷CBN砂轮磨削时,应采用磨削油。若采用GF-2或GF-3极压磨削油,其磨削比将是普通碳化硅的100倍左右,而且其磨削表面质量很好,并会在磨削表层形成残余压应力。

(2)粒度

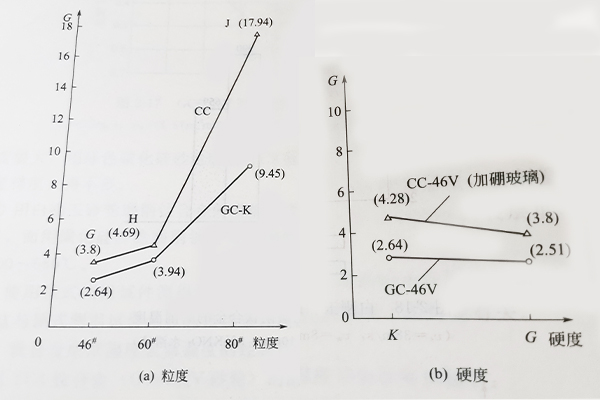

用于磨削钛合金的砂轮,其粒度不仅与表面粗糙度Ra有关,而且与磨削比G有关。通常采用粒度号为46、60或80。在该范围内,磨削表面粗糙度变化不大,但对比磨削比的影响却较大。下图(a)给出了砂轮粒度对磨削比的影响,粒度号增大,磨削比增高。当砂轮粒度号增大时会使作用在一颗磨粒上的磨削力减小,从而使磨粒不易破碎与脱落,磨削比增大。

砂轮粒度和硬度对磨削比的影响

(υs=18m/s,υw=14m/min,ap=0.01mm,3%KNO2水溶液;材料:TC4)

(3)硬度

砂轮硬度与结合剂在砂轮中所占比例的多少有关,结合剂所占比例越多,结合剂剖面积越大,砂轮硬度越高。软砂轮的结合剂体积约占砂轮体积的15%左右;超硬级砂轮的结合剂体积约占砂轮体积的24%。结合剂所占比例大约每增加1.5%,砂轮硬度增加以及。由于软砂轮的结合剂体积占砂轮体积的比例少,所以磨粒受力后容易脱落。上图(b)中指出了较软级砂轮的磨削比偏低。磨削钛合金时,为了降低磨削力,可适当提高磨削比,以采用J级硬度砂轮较好,与之相配的砂轮粒度最好选用80号。