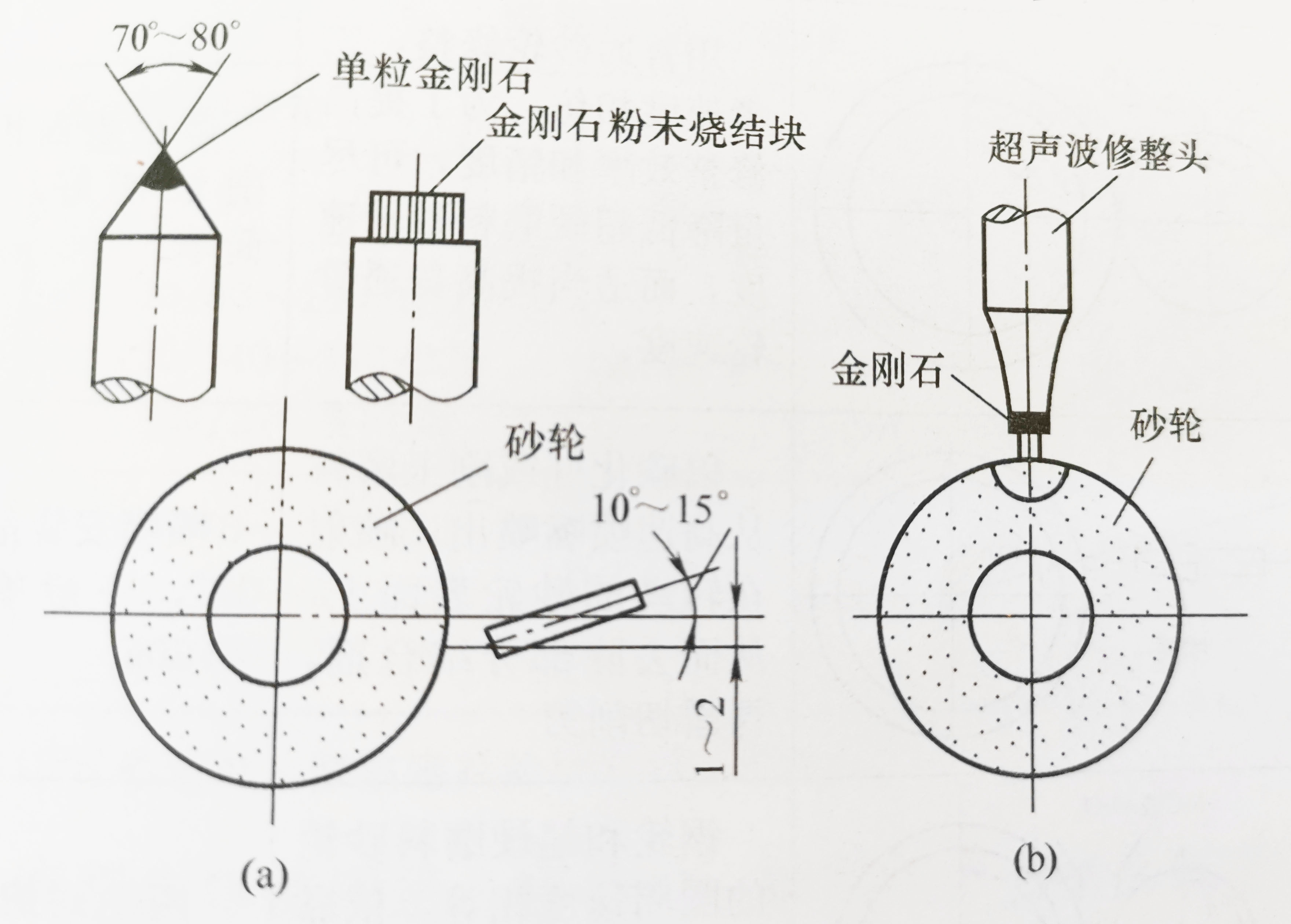

精密磨削砂轮修整方法有单粒金刚石修整、金刚石粉末烧结型修整器修整及金刚石超声波修整等。

1.单粒金刚石和金刚石粉末烧结型修整器修整

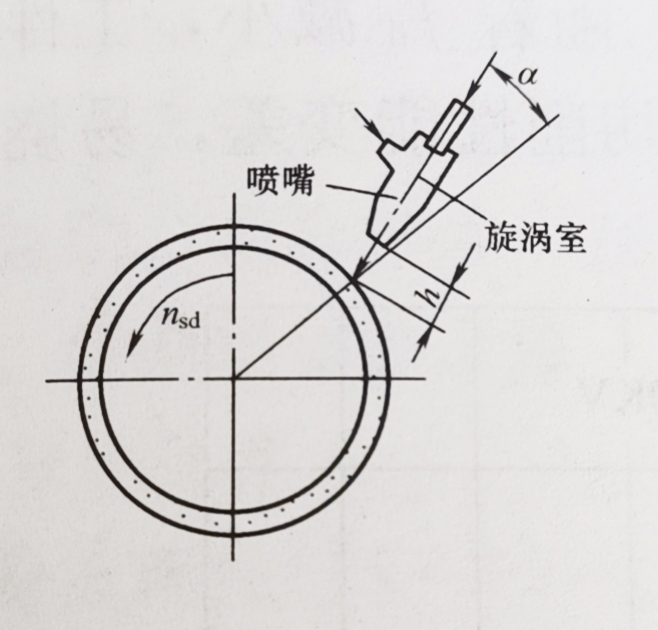

修整情况如下图所示,金刚石合理的顶角和锐利的尖峰是保证获得微刃的重要条件之一。金刚石顶角一般取70°~80°,且在修整过程中应保持尖角的锋利。金刚石修整器的安装高度和角度时金刚石尖峰应低于砂轮中心1~2mm,安装角为10°~15°。

精密磨削砂轮的修整

(a)单粒金刚石、金刚石粉末烧结型修整器修正砂轮

(b)金刚石超声波修整砂轮

2.金刚石超声波修整

超声波修整又分为接触法和面接触法。二者的区别在于修整器的顶部,点接触时尖顶,面接触时平顶,平顶面接触效果好一些。修整情况如上图(b)所示。

3.超硬磨粒砂轮的修整

修整通常包括整形和修锐。整形是使砂轮达到要求的几何形状和精度;修锐是去除磨粒间的结合剂,使磨粒露出结合剂一定高度(磨粒尺寸的1/3左右),形成切削刃,磨粒间空隙以容纳切屑。

普通砂轮整形和修锐可在一次修整中完成,而超硬磨粒砂轮,必须分为先后两个工序。先用金刚石滚轮整形;然后对整形后形面光滑、磨削性能差的砂轮进行修锐。

(1)超硬磨料砂轮的修锐方法。一般使用机械法,也可用电加工方法。

超硬磨料砂轮的修锐方法:

1) 用刚玉块修锐

修锐特点:刚玉磨粒与超硬磨粒接触后,刚玉磨粒被破碎,对树脂结合剂起切削作用,钝化的超硬磨粒因失去结合剂的把持而脱落

注:修整表面较粗糙,切削能力强,型面精度低

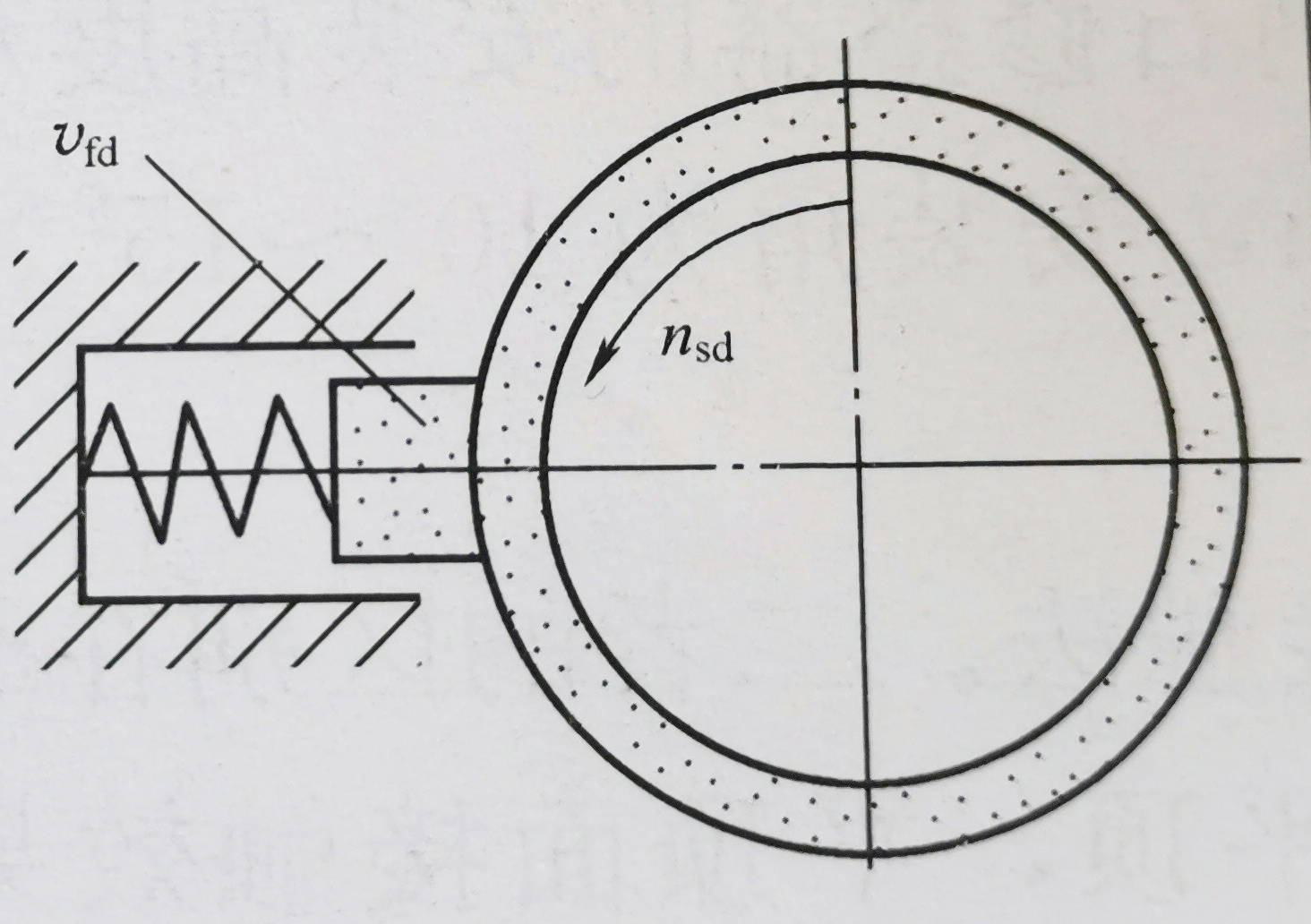

2) 用砂轮磨削法

修锐特点:用普通砂轮修整,二者速度相仿,为了提高修整效率和精度,可尽量降低超硬磨粒砂轮速度,而适当提高普通速度

注:修整表面粗糙,磨削性能好,此法最简单

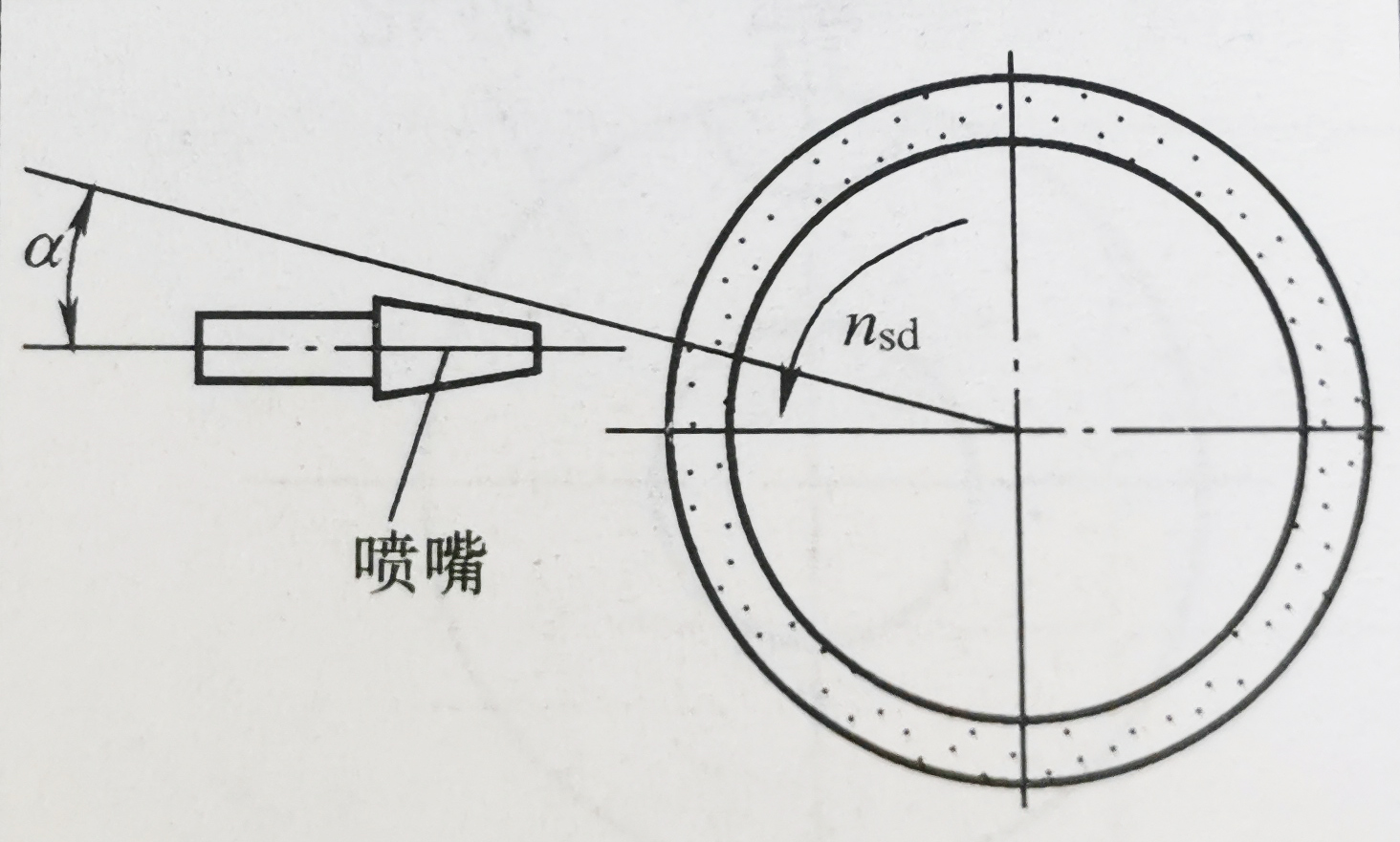

3) 液压喷砂法

修锐特点:以碳化硅或刚玉磨粒从高速喷嘴喷出,喷射在转动的砂轮表面上,从而去除部分结合剂,裸露切削刃

注:喷嘴安装角α=5°~15°,一般喷射时间约30s

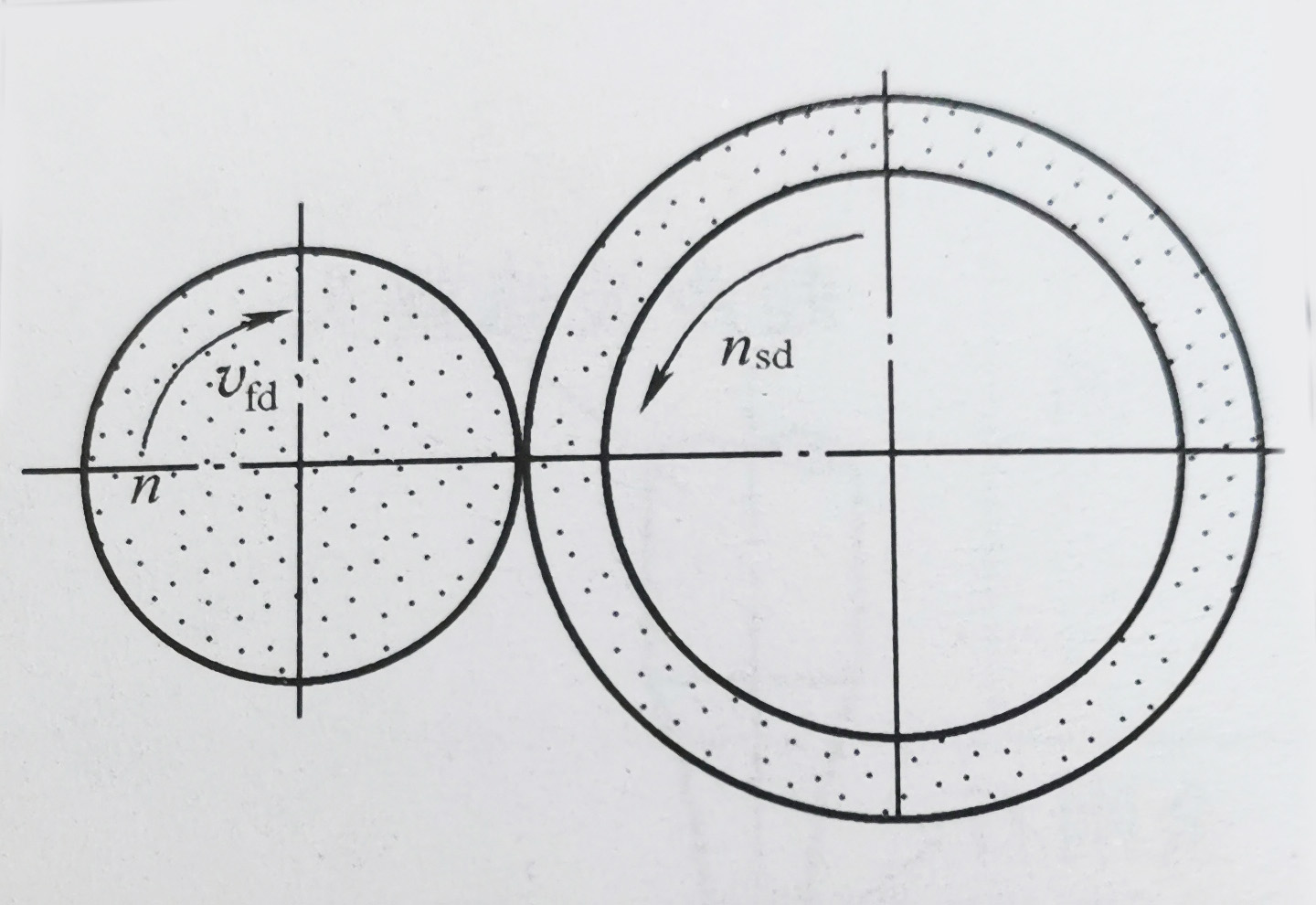

4) 用普通磨料和刚滚轮修锐

修锐特点:钢轮和超硬磨料砂轮的圆周速度相等,依靠普通碳化硅或刚玉磨粒挤轧超硬磨料砂轮,使磨粒露出结合剂表面

注:两轮间的间隙小于碳化硅或刚玉磨粒的直径dg

5) 液压喷射法

修锐特点:用高压泵输出切削液,流量为20L/min,压力为150Pa。当切削液进入旋涡室,形成低压吸入大量空气,碳化硅磨粒从边孔进入与切削液混合,以高速从喷嘴喷出

注:修锐的砂轮锋利,型面精度较好,修锐时间短,作用角α≤10°,h宜小些,根据情况调整

6) 电火花法

修锐特点:利用电火花放电的能量,将砂轮中的结合剂电蚀掉,从而修整成形

注:用于导电的砂轮,修整效率低,一般少用

7) 电解法

修锐方法:利用电解加工方法,去除表层的结合剂。超硬砂轮接正极,修整工具轮接负极

注:用于导电砂轮,修整效率高,但精度低

(2)修整磨具的选择。采用普通磨料磨具修整超硬磨粒砂轮时,修整磨具的选择见下表

修整磨削的选择

注:修整CBN砂轮时,修整磨具的硬度宜选较软些。

(3) 磨削法修整用量。修整轮一般采用普通磨削速度(300~35)m/s,超硬磨粒砂轮速度应低些,为(15~25)m/s。

磨削修整的背吃刀量、粗修为(0.02~0.04)mm,精修为0.01mm。

修整时应尽可能采用切削液。

4.砂轮修整用量

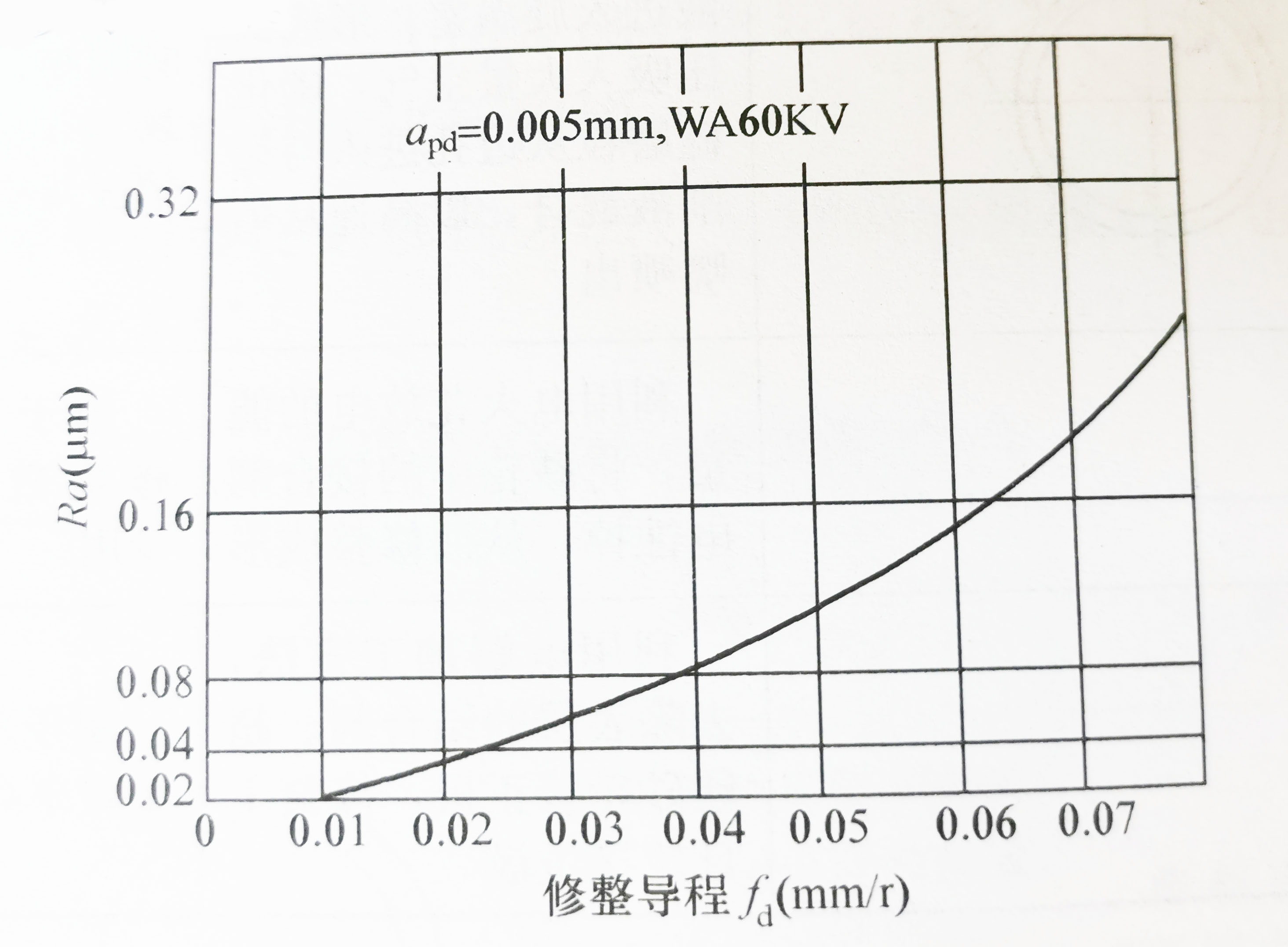

(1) 修整导程(纵向进给量)fd。磨粒的微刃型和微刃的等高性与fd有密切的关系,如下图所示,随着fd减小,工件表面粗糙度参数值降低;但fd过小,砂轮的切削性能变差,易烧伤工件和产生螺旋形等缺陷。

修整导程

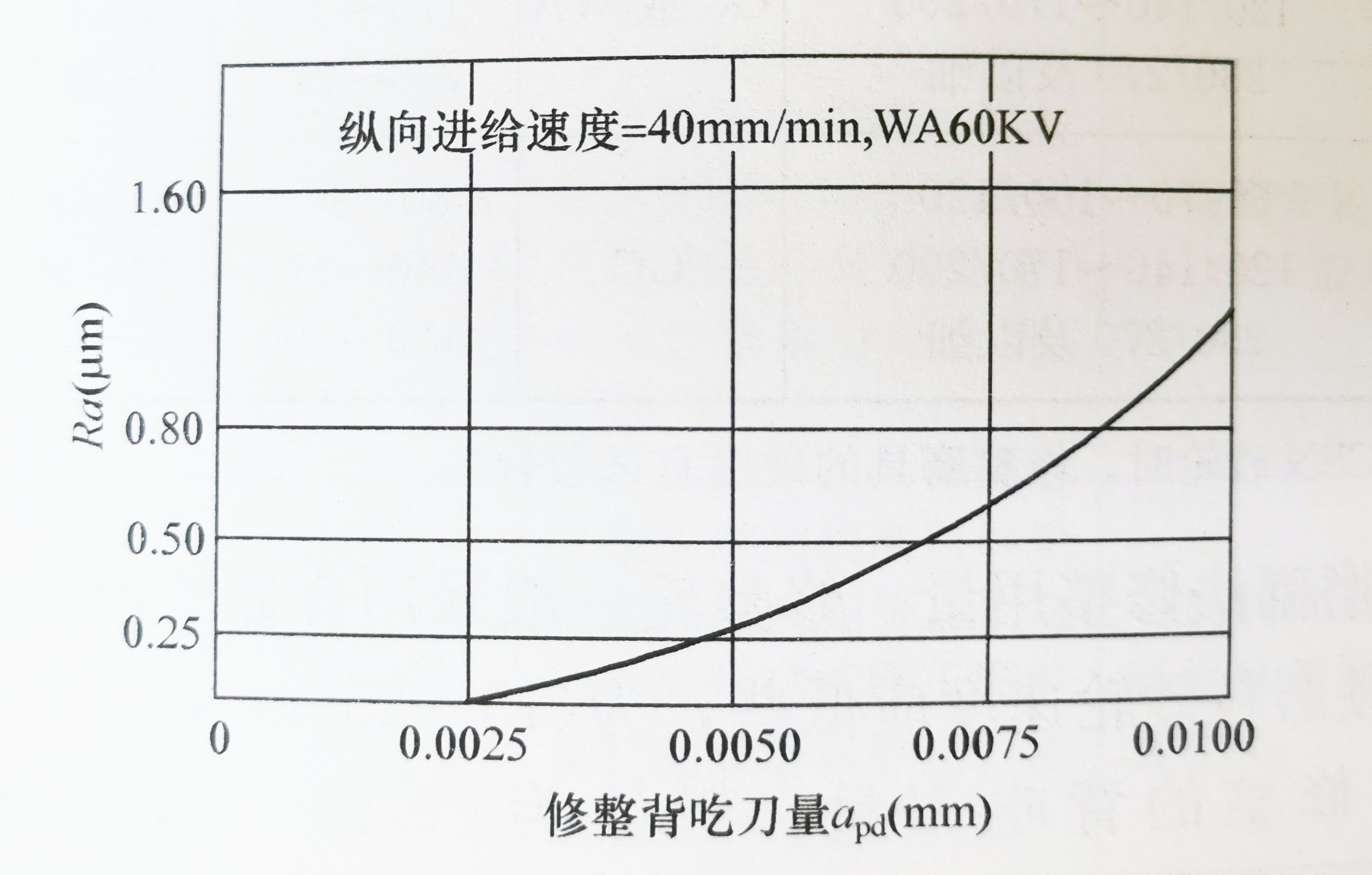

(2) 修整背吃刀量(横向进给量)apd。apd对加工表面粗糙度的影响是一致的,如下图所示。随着apd的减少,工件表面粗糙度值降低。apd的合理范围是精密磨削apd≤0.005mm;超精密磨削和镜面磨削apd=0.002~0.003mm。

修整背吃刀量

(3) 修整次数与光修次数。在超精密磨削和镜面磨削时,砂轮磨损较小,一般修去0.05mm就能使砂轮恢复切削能力。修整可分为初修和精修。初修时fd和apd取大值,逐次递减,最后一次可取fd=0.05mm/r,apd=0.002~0.003mm,精修2~3次。为了去除砂轮工作面上个别突出的微粒或被金刚石打松而又没有脱落的磨粒,要进行无横向进给的纵向走刀的光修,使砂轮表面平直,避免螺旋形缺陷。光修次数不宜多,一次即可。