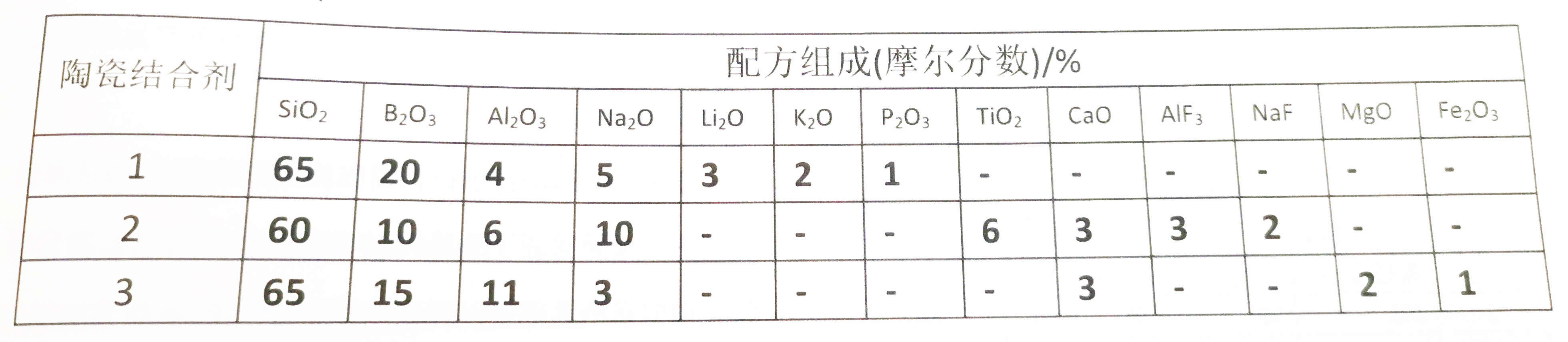

1.陶瓷结合剂的组成

实际上陶瓷结合剂就是玻璃结合剂。因此,陶瓷结合剂须组成设计更多地应从玻璃工艺学的原理来考虑。国外CBN砂轮陶瓷结合剂所采用的玻璃体系主要为铅玻璃、硼玻璃和铝硼硅酸盐玻璃体系。由于铅玻璃使用的主要原料氧化铝有毒,在高温下容易挥发,因此使用受到限制。硼玻璃体系是国外使用较多的陶瓷结合剂体系。

目前,国内用作CBN砂轮结合剂的体系基本分为四类:

第一类为矿物成分+助溶剂;

第二类为铝硼硅酸盐玻璃;

第三类为低玻璃;

第四类为低熔点的微晶玻璃。

总体上来讲,国内CBN砂轮结合剂的体系选择和配方确定基本是些沿用传统磨具结合剂,或是效仿国外。下表为某公司陶瓷结合剂组成配方,供参考

2.结合剂化学组成设计原则

陶瓷结合剂的强度、高温流动性和润湿性与玻璃的组分直接相关。因此:

(1)在陶瓷结合剂组成设计中,必须考虑“硼-铝反常”现象,否则会造成结合剂的恶化。

(2)为保证选择合适的粘度和润湿性的结合剂,必须测定玻璃箱相温度-黏度曲线。

(3)为了避免陶瓷CBN磨具在制造和使用过程中,由于陶瓷结合剂、CBN磨料和辅助材料热膨胀系数失匹而引起的热应力造成的裂纹和开裂,必须保证各相的热膨胀系数匹配。

(4)考虑到CBN磨料的热稳定性,陶瓷CBN砂轮的烧结温度以不超过900℃为宜。

(5)陶瓷结合剂的熔点尽可能低,同时必须满足合适的高温流动性和润湿性

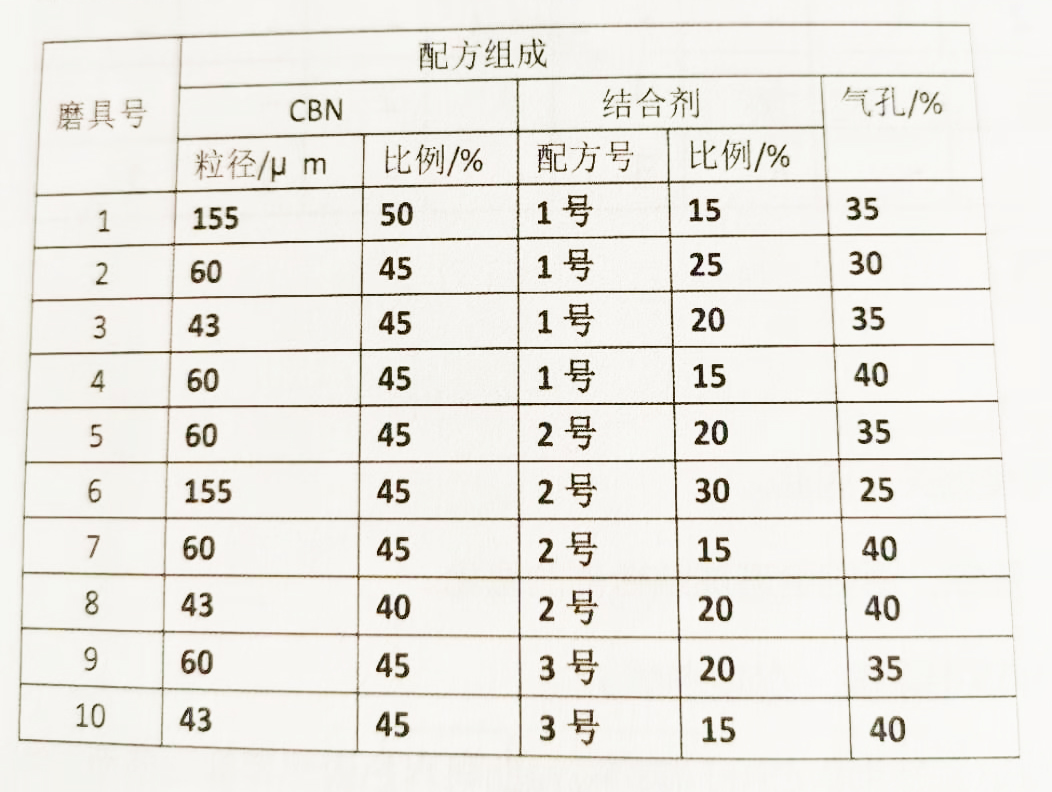

3.配方设计

根据磨具的用途和档次,在确定CBN品质、粒度、浓度的基础上,确定CBN结合剂和气孔率之间的体积比例,而后具体进行计算。按照使用线速度和磨削比的要求,考虑磨具胎体的强度和硬度需要,一般结合剂含量在15%-30%之间,比普通陶瓷磨具含量大。下表所示为某公司陶瓷CBN磨具配方,供参考。

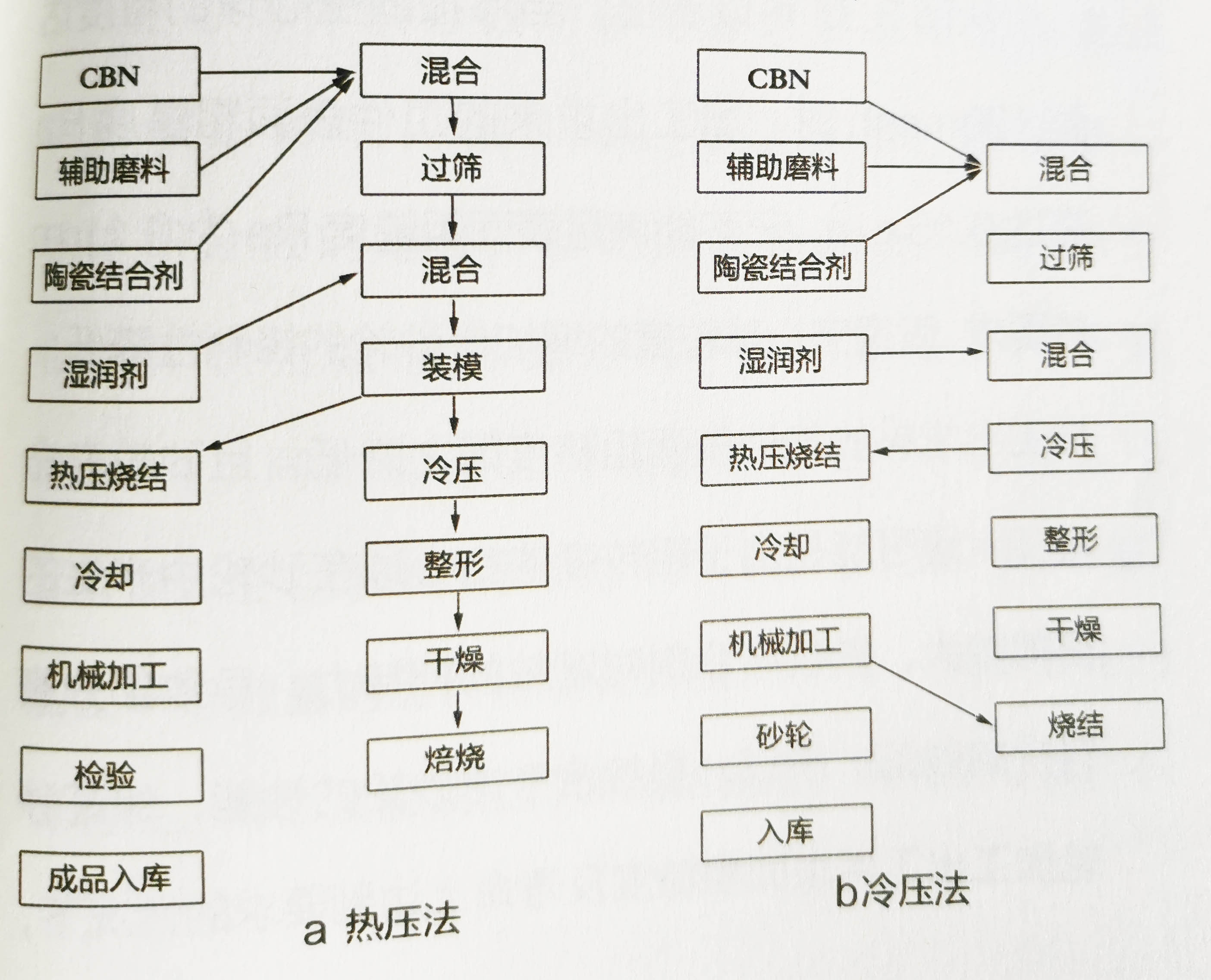

4.生产工艺

冷压烧结工艺有两种方式:一种是大压力冷压成形、经整形、干燥后,无压烧结;另一种是小压力冷压后,带模进烧结机边压边烧结。烧结工艺对陶瓷CBN砂轮的性能和生产效率有重要的影响。目前国内常用的烧结工艺为第一种传统的陶瓷生产工艺又称冷压工艺。

对于现今的复合材料制备,更多的额采用第二种热压短烧结工艺。热压工艺是折指加热烧结的同时进行加压的一种方式,可以避免磨粒被压碎,有利于产品质量和生产效率的提高。

由于烧结带模进行,可以成型复杂的制品并降低废品率,从而保证了磨具的形状和尺寸并且气孔的分布比较均匀且气孔可控。同时,热压烧结的驱动力增加,可以在更低的温度下完成烧结过程。这样做的好处可以最大程度减少CBN磨粒的化学腐蚀。通过调节工艺制度可以方便地控制气孔率的数量和大小。若气孔率达不到要求,可以添加适量的造孔剂。

可认为,热压烧结工艺可成为制造陶瓷CBN砂轮的重要方法。下图所示为两种生产工艺流程图。